随着国家能源结构的调整和“碳达峰、碳中和”的目标要求的提出,可再生能源将是未来我国能源的重要发展方向。生物质能作为国际公认的零碳可再生能源,具有多种能源化利用方式,其中采用生物质气化技术与现有燃煤机组耦合的方式,既便于生物质能的电量检测计量,又可以依托现有高效燃煤机组高效替代化石能源消耗,对原燃煤机组的影响小,同时可以副产生物质碳等高附加值产品,在碳中和的背景下具有广阔的应用前景[1]。

东方锅炉股份有限公司(以下称“东方锅炉”)基于在气化炉及流化床领域积累的雄厚技术实力,针对目前国内外市场上存在的生物质气化技术进行了广泛的调查研究,开发出了更适合我国国情的燃煤耦合生物质正压空气流化床气化炉技术,并结合燃煤机组已有的汽轮机及回热系统,提出燃气-蒸汽冷却方案,不仅解决燃煤和生物质耦合问题,更进一步考虑到利用燃气显热,降低燃煤机组热耗进而降低煤耗的措施[2]。文章主要基于对生物质的气化特性及燃煤耦合系统特点,提出了燃煤机组与生物质气化耦合发电一体化技术方案。

生物质气化技术发展现状

生物质气化是指生物质通过自身部分燃烧产生的热量将其进行热解反应,热解后产生的生物质碳再与氧气或水蒸气发生反应进而产生部分可燃气体的过程。生物质中挥发分的含量通常可以达到50%~70%,具有挥发分极高的燃料特性,采用生物质气化方式将其转化为生物质燃气可以充分发挥生物质燃料高挥发分的特点。国内外的学者也一直在致力于生物质气化技术的研究和应用,生物质气化技术目前已经成为生物质能转化利用领域最为实用、广泛和具备发展潜力的一项技术。

生物质气化技术根据气化介质的不同分为空气气化、氧气气化、空气-水蒸气气化;根据气化路线采用的反应器型式又可分为固定床气化工艺、气流床气化工艺、流化床气化工艺(又可分为鼓泡床式和循环流化床式)。因流化床气化具备强烈的传热和传质特性,可以使反应中的气固两相介质充分接触,气化强度大,床层温度分布更均匀,燃料适应性广,同时具备容易放大的特性,在燃煤、生物质及化工等众多领域获得了广泛应用。据文献研究统计显示,国内外大容量的生物质气化工艺普遍采用流化床气化炉技术特别是循环流化床技术[3]。

国外生物质气化技术应用较早,实现商业应用项目也较多,特别是欧洲部分可再生能源推广较好的国家如德国、英国、意大利、荷兰、丹麦等,其在生物质气化技术研究及应用领域均处于国际领先水平。其生物质气化炉规模相对较大,主要采用林业生物质燃料为主,具有工艺流程自动化程度高,系统集成度好等特点,项目主要以燃气发电、区域供热以及生产高附加值的液体燃料和生物质碳为主[4]。我国生物质能源研究相对国外起步较晚,在生物质气化发电及燃气发电等方面我国各高校、科研院所及相关企业也开展了相应的技术工艺路线研究,其中,中国科学院广州能源所在“十五”期间成功研究开发了一套4MW生物质气化联合循环发电装置。国内自主研发的生物质气化发电技术已经解决了一些关键性问题,目前我国生物质气化来源主要以农林生物质为主,已经开发出以稻壳、玉米秸秆、果树枝等多种生物质为原料的固定床以及流化床气化炉炉型,成功覆盖了从1~10MW等级规模的气化发电系统。我国生物质气化发电及耦合燃煤技术在碳中和的背景下正从小型分散化逐步向产业规模化方向发展[5]。

相对于已有技术路线,东方锅炉开发的正压空气流化床气化炉技术的主要特点在于:采用全系统正压(20~30kPa)设计,取消系统运行中的重要危险点—高温燃气引风机设备;尾部燃气降温采用更为简单高效的燃气-蒸汽换热器系统,不产生燃气洗涤废水及其他二次污染物。同时结合燃煤机组锅炉侧改造,实现燃气耦合掺烧,再燃降氮,燃烧优化等一体化耦合技术。

正压空气流化床气化工艺技术方案

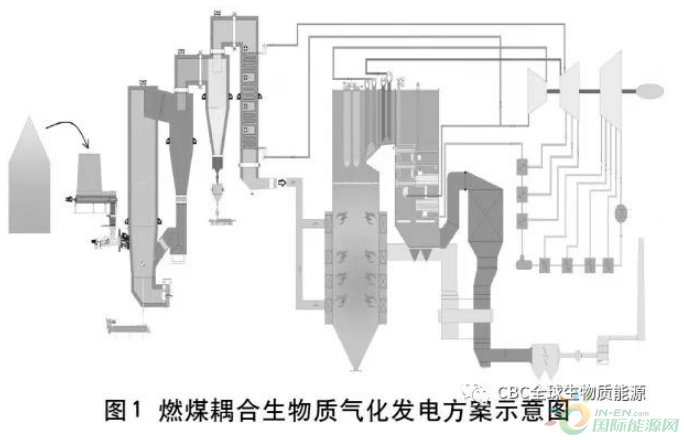

针对我国燃煤机组与生物质气化耦合技术应用的背景及特点,东方锅炉开发的正压空气流化床气化技术方案采用的具体工艺技术路线为:将破碎或者造粒的生物质原料通过正压给料系统送入循环流化床生物质气化炉中完成气化反应,产生的生物质气化燃气经一级及二级旋风分离器进行高效除尘,再经过燃气-蒸汽冷却器冷却到一定温度后,通过燃气输送系统送入现有煤粉炉系统进行燃烧,利用现有燃煤机组的高效发电系统实现生物质燃气的最佳燃烧利用。如图1所示。本气化方案的工艺系统主要包含:(1)生物质物料的储存、破碎与输送系统;(2)生物质螺旋给料系统;(3)生物质正压CFB气化炉系统;(4)燃气-蒸汽冷却系统;(5)高温燃气净化及输送系统;(6)燃气分级燃烧耦合系统;(7)灰渣处理系统;(8)电气自动控制及其他相关辅机设备系统等。

2.1气化炉系统

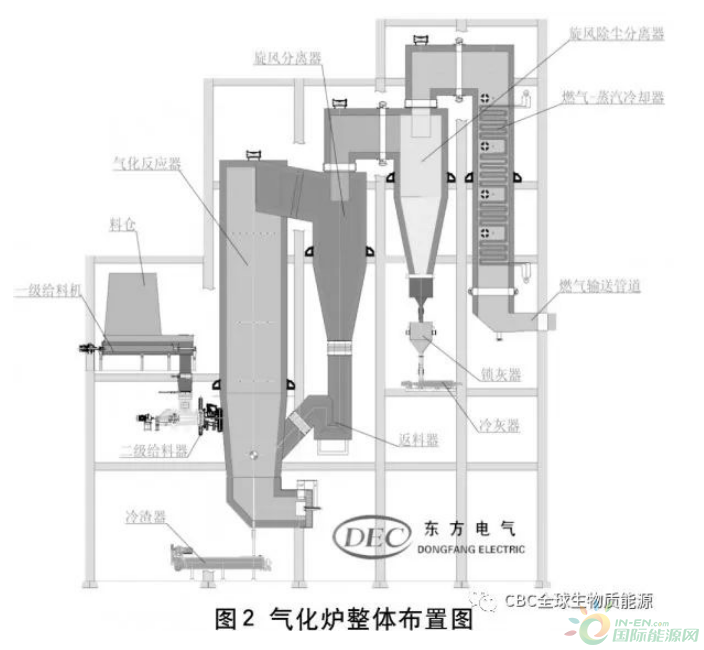

气化炉系统包括气化炉反应器、旋风分离器、返料管、气力返料阀构成的物料循环主回路,旋风除尘分离器进一步净化燃气,如图2所示。

在流化床气化炉内,生物质一般先经历干燥、干馏、气化和燃烧几个过程,在这一过程中会使用到空气和/或水蒸气作为气化剂参与气化反应。综合考虑气化反应温度、燃气热值和产气率,本方案采用空气+水蒸气作为气化剂。

循环流化床气化炉炉内物料的循环以及后端燃气的输送是通过空气从布风板流化后启动和维持的。气化炉配置两台送风机,运行方式为一运一备。启动阶段,返料风为空气,正常运行后,返料风可在蒸汽与空气间切换。气化炉采用正压运行,避免空气漏入反应器,并保证燃气出口压力大于燃煤锅炉炉膛压力,且有足够的裕量克服沿程阻力、保持火焰刚度等。

气化炉系统整体采用四跨式布置,第一跨布置气化炉反应器。第二跨布置有旋风分离器对燃气及其携带的物料进行分离,分离下来的物料从旋风分离器底部的返料装置送回气化炉反应器,旋风分离器出来的燃气从旋风分离器上部的中心筒及出口烟道进入旋风除尘分离器进行第二次分离。旋风除尘分离器布置在第三跨。在旋风除尘分离器中分离下来的细灰通过灰斗、锁灰器、冷灰器冷却后通过输灰装置送到灰库,干净的燃气通过旋风除尘分离器中心筒及出口烟道进入第四跨布置的燃气-蒸汽冷却系统。

2.2燃料储运及上料系统

生物质燃料储运及上料系统的功能包括原材料入厂卸料、贮料、上料、除铁、粉碎、输送、给料等。在装置区新建道路主入口处设置燃料称重(过磅)装置,增设人员对运营的燃料进行称重(过磅)工作。生物质被收集运送至厂区后,采用装载机或卸料车将生物质燃料卸载并输送到干料棚贮存,再采用装载机等设备上料至链板输送机,送料至生物质综合破碎机进行粉碎。干料棚内卸料和上料处设置除尘装置,减少卸料和上料过程中粉尘飞扬。在破碎前设置一级除铁装置,清除生物质中的铁屑等杂质。破碎好的物料放到受料斗筛网后进入受料斗,通过分配螺旋进行均匀给料,物料由主皮带输送机送至转运皮带输送机内,再经转运皮带输送机送至气化装置的炉前料仓。

2.3燃气-蒸汽冷却系统

气化炉系统产生的燃气温度约800℃,若将其直接送入燃煤锅炉燃烧,则对燃气输送系统管道材料、管径的选择及相关阀门的选型提出极高的要求,造成设备可靠性降低,投资成本增加。因此,技术路线通常是采用冷却装置将燃气温度冷却到大于焦油析出的温度再送入燃煤锅炉掺烧。本方案采用系统更为简单、可回收热量、提高机组效率的燃气-蒸汽冷却系统对燃气进行冷却[6]。

燃气蒸汽冷却系统布置在气化炉系统之后、燃气输送系统之前。燃气-蒸汽冷却系统的蒸汽来自原燃煤机组的汽轮机抽汽或者锅炉侧蒸汽,需根据项目具体情况来设计。相对于常规导热油冷却方式,采用蒸汽直接冷却燃气具有如下优点:(1)余热回收利用系统及控制方式简单,运行及维护工作量小,节约成本;(2)燃气冷却器的出口蒸汽可与电厂蒸汽耦合,如供热蒸汽、工业用蒸汽等,便于热量的再利用,提高经济性;(3)蒸汽(水)具有较高的传热系数和良好的热力学特性。同时相比导热油冷却方式能较多地降低燃煤机组的煤耗,更好地发挥节煤减碳效果。

2.4燃气输送及燃烧系统

燃气输送系统是将气化炉产生的生物质燃气输送至锅炉炉前。燃气输送系统前端设置有除灰疏水等装置,输送介质是温度为400~450℃、较为干净的生物质燃气。针对不同类型的锅炉,燃气燃烧系统有所不同。为满足生物质气化燃气与燃煤锅炉一体化耦合发电技术的要求,结合锅炉NOx排放、锅炉效率、汽温、烟温等锅炉综合因素,满足锅炉整体运行的安全性、灵活性、经济性,针对常规燃煤锅炉的燃气燃烧系统,本研究提出“燃烧区域+还原区区域”的综合掺烧系统改造方案,即实现燃烧区稳燃,还原区降氮的目的。

结 语

文章采用的生物质正压空气流化床气化炉耦合燃煤发电技术,充分利用现有燃煤发电机组的大型高效发电系统,生物质气化耦合后的全厂发电效率可达到35%以上,远高于现有生物质直燃机组的发电效率(22%~30%)。其特点和优势还在于:(1)循环流化床气化炉热效率高于85%,燃气的显热也被燃煤发电锅炉完全利用,系统整体热效率高;(2)采用正压气化,气化炉炉压在20~30kPa,取消系统运行中重大危险点—高温燃气引风机,保证燃气克服管道输送阻力进入燃煤锅炉中燃烧,提高系统可靠性;(3)采用燃气-蒸汽冷却方案,充分利用燃气显热。气化炉产生的燃气温度在700~900℃,采用燃气-蒸汽冷却系统将燃气温度降低到400℃以上,燃气-蒸汽冷却系统中的蒸汽来自原燃煤机组,吸收燃气热量后与燃煤机组蒸汽耦合回收利用,提高整个机组的运行经济性;(4)还原性的可燃气(成分主要为CO、H2、CH4)和燃煤混燃,可改善锅炉燃烧环境,减少NOx的生成,降低锅炉烟气中的NOx排放量;(5)采用农林生物质(主要是秸秆、果树枝等)作为燃料,低温燃烧气化后排出的灰渣可作为生物质碳或草木灰,是优良的活性炭来源和有机肥原料,可通过气力输灰和底渣输送系统收集后综合利用,具有环保效益好,附加产物经济价值高等优点[7]。

参考文献:

[1]毛健雄.燃煤耦合生物质发电[J].分布式能源,2017,2(5):47-54.

[2]唐勇,霍锁善.一种燃气与燃煤发电机组双耦合发电系统:201820606875.X[P].2019-01-11.

[3]吴占松,马润田,赵满成.生物质能利用技术[M].北京:化学工业出版社,2009.

[4]常圣强,李望良.生物质气化发电技术研究进展[J].化工学报,2018,69(8):3318-3330.

[5]吴创之,刘华财,阴秀丽.生物质气化技术发展分析[J].燃料化学学报,2013,41(7):798-804.

[6]张利,巩李明.一种生物质气化高温燃气的蒸汽冷却系统:201820605692.6[P].2019-03-01.

[7]周建斌,周秉亮,马欢欢,等.生物质气化多联产技术的集成创新与应用[J].林业工程学报,2016(2):1-8.

中国能源资讯网

中国能源资讯网