【摘 要】 随着海上风力发电机组投运时间的增长,机组故障问题日益突出,特别是风机叶片螺栓断裂、叶片开裂等问题,直接影响到风电机组的安全运行,严重时还会导致风机叶片掉落和风塔倒塌事故的发生。由于海上作业环境的不确定性,同时又受制于海况影响,不能做到正常定期巡检。因此,对机组进行提前故障预警并提早干预,是保证风机正常运行的重要手段。

【关键词】 叶片螺栓 断裂 故障预警 在线监测

1.背景

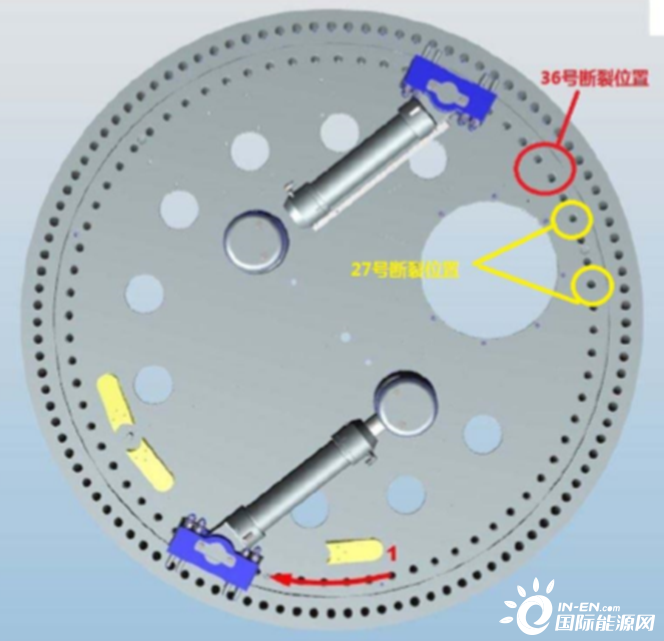

某海上风力发电场共36台风机,于2016年2月至8月陆续投产。2019年3月22日,#27风机报出风轮转速超限故障,待海上气象符合作业环境后安排检修人员登机检查,检修人员锁定叶轮后进入轮毂内检查,进入轮毂后发现有两颗叶片连接螺栓断裂,一根螺栓断裂后卡在变桨柜与轴承固定螺栓之间,一根掉入轮毂至机舱中空轴内。在巡检中发现#36风机也存在两根螺栓断裂问题。在后期运行中发现其余部分风机叶片螺栓也发生了断裂,集中在#46-#55螺栓位置区域。风机叶片螺栓断裂区见图1。

图1:风机螺栓断裂位置示意图

2.技术分析

螺栓强度等级为10.9级,规格为M36×545mm,紧固力矩值为480KN(按螺栓承载位置d=30mm计算,螺栓紧固后承载为678.4MPa),螺栓制造工艺为热处理完成后进行辗制成型,螺栓牌号为32CrB4。

风机叶片螺栓为T型,断口见图2,对断裂螺栓进行了宏观检查和理化检验,螺栓外表面均未见明显的腐蚀特征,螺母内螺纹及对应的螺栓外螺纹未见明显的磨损特征,螺栓取样的化学成分、拉伸性能、-20℃冲击性能和基体硬度等各项理化性能均满足标准ISO898-1对10.9级螺栓的技术要求;螺栓基体组织均为均匀的回火索氏体,组织正常,螺牙加工形态良好,未见明显的加工缺陷,螺牙部位表层呈现为明显的加工流线和高硬度特征,这是辗制成型后加工硬化作用造成的,而非表面增碳引起的。从断口的宏观特征和电镜微观特征可以看出,螺栓均断裂在T型螺母侧,断裂位置为应力最大的螺母支撑面处的螺牙牙底,断面启裂区较为平整,呈纤维状形貌特征,初始扩展区以准解理特征为主,局部可见疲劳条带及沿晶形貌特征,快速扩展区以纤维状韧窝形貌为主,局部可见准解理形貌+少量疲劳条带特征,终断区存在一定的塑性变形,呈韧窝形貌,终断区靠近表面处为准解理形貌+少量韧窝。由此表明,螺栓开裂性质为典型的疲劳开裂[1-3],断口存在共性特征,裂纹启裂区均为线源,表明启裂侧螺栓受力超过了疲劳极限载荷,裂纹扩展前期(约占断口面积1/2)呈脆性开裂特征,扩展速度相对较慢,裂纹扩展后期至最后断裂(约占断口面积1/2)偏韧性开裂特征,扩展速度相对较快,由于螺栓开裂后承载面积降低,疲劳载荷增高,疲劳扩展方式也由高周疲劳过渡到了低周疲劳。结合螺栓的现场断裂螺栓分布位置来看,断裂螺栓均位于背风面(叶片后缘侧)该区域的应力分布水平较高,而螺栓断口又断裂于螺栓受力最大的部位的牙底处,以线源启裂,从断口整体特征来看,螺栓是在较大的交变载荷作用下发生断裂的。

图2:断裂螺栓宏观照片

3.技术措施

3.1 螺栓技改

经复核,叶根螺栓的疲劳虽然满足标准和认证要求,但安全余量相对较小。因此,制定了一套叶根螺栓改进方案,以提升螺栓疲劳安全余量。

该机组功率4000KW,风轮直径130m,设计风气等级为IECIB。叶根采用T型螺栓连接方式,连接叶片和变桨轴承内圈的螺栓为72个M36×545mm,强度等级10.9级,材质32CrB5,其缩颈杆直径为Ф27.6。改进后将叶片和变桨轴承内圈的46#-55#螺栓位置更换为10个M36×545mm,强度等级10.9级,缩颈杆直径变更为Ф26。维护时采用90%安装轴力抽检。转动角为0°时,无需任何操作;如果大于0°,整圈螺栓分区域对角按100%轴力紧固;如100%轴力紧固时转动角度超过25°,则更换此颗螺栓及左右各一个螺栓。

根据高强螺栓计算标准VDI2230[4]与有限元计算软件ANSYS16.0对该机组的叶根连接螺栓、圆螺母以及叶根复合材料的静载强度进行校核验证,采用Miner线性损伤积累理论对螺栓、圆螺母以及叶根复合材料的疲劳强度进行校核。

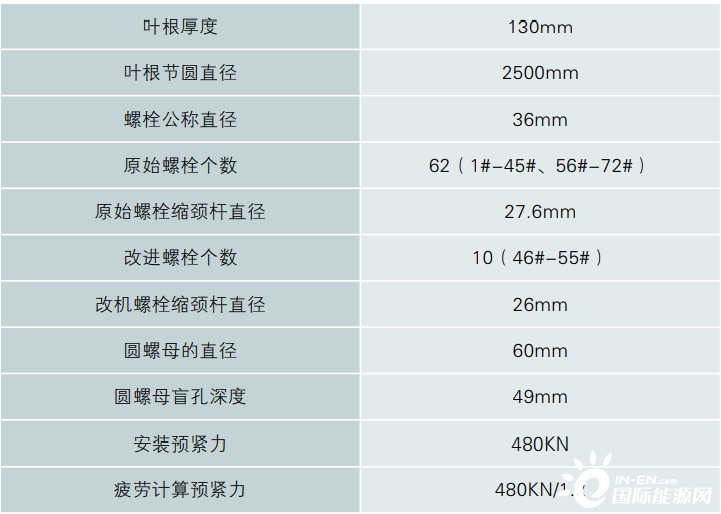

叶根T型连接的整体参数如表1所示。

表1:整体参数

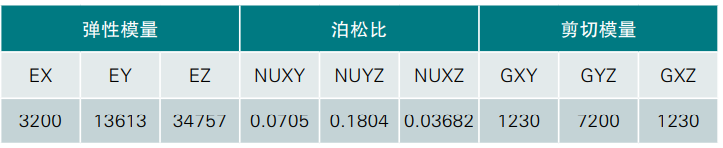

螺栓采用GB/T3098.1-2010[5]中10.9级,圆螺母采用GB/T3098.2-2015[6]中10级。叶根复合材料的力学性能如表2所示。

表2:叶根复合材料的力学性能

X:叶根厚度方向;Y:圆周方向;Z:叶片长度方向如图3所示。

图3:叶根材料坐标系

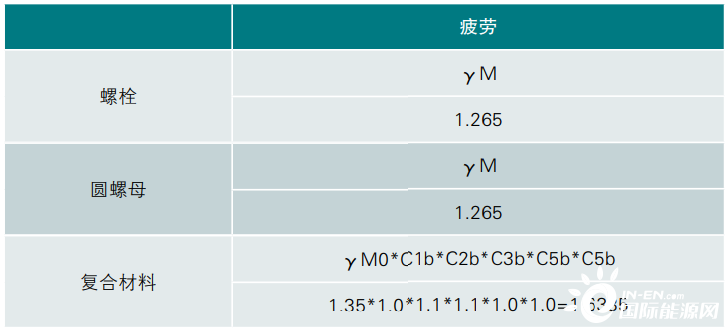

根据德国劳埃德船级社风力机设计标准Guidelinefor the Certification of Wind TurbinesEdition-2010[7]对螺栓、圆螺母、叶根复合材料的静载与疲劳分别取相应的局部安全系数,如表3所示。

表3:局部安全系数

叶根连接螺栓的尺寸如图4所示(仅示意尺寸)。

图4:螺栓示意图

图中各个部分尺寸如表4、5所示。

表4:原始螺栓尺寸

表5:改进螺栓尺寸

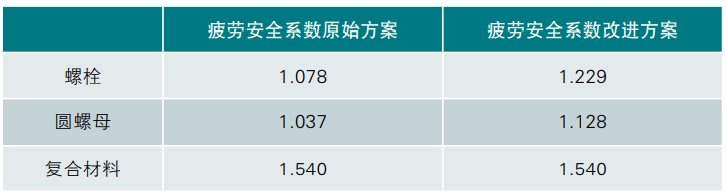

将原始方案(72颗螺栓缩颈杆直径27.6mm)和改进方案(46#-55#螺栓缩颈杆直径变更为26mm,其余螺栓不变)进行对比,计算结果见表6。

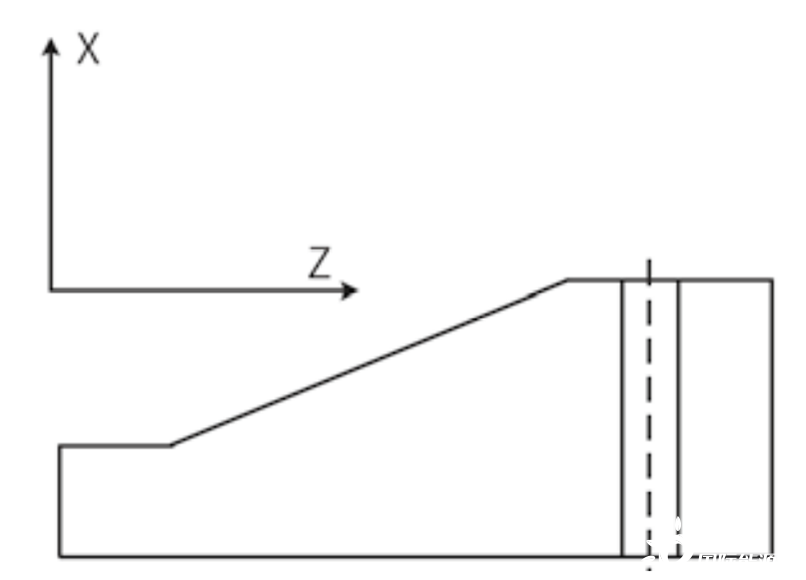

原始方案和改进方案的主要区别在螺栓的缩颈杆部分,原始方案的缩颈杆粗而改进方案的缩颈杆细。细杆螺栓的优势,根据西北工业大学机械原理及机械零件教研室编著的第八版《机械设计》P89[8]所描述的(图5),细杆螺栓刚度低,可降低螺栓应力幅,从而提高螺栓的疲劳性能,同时,加大了螺杆与螺纹连接处的圆角过渡,有利于减少应力集中。

图5:第八版《机械设计》P89图5-28

根据德国劳埃德船级社风力机设计标准Guidelinefor the Certification of Wind TurbinesEdition-2010的要求,疲劳安全系数需满足大于1。由螺栓疲劳计算结果可得:改进方案采用缩颈杆直径26mm的螺栓更换了46#-55#位置10颗螺栓后,使得此处疲劳损伤峰值大大降低,最终使得整圈螺栓的疲劳安全系数提升。螺栓的疲劳安全系数从1.078提升到1.229,螺栓疲劳最大损伤值从0.685降到0.356,螺栓疲劳寿命提升了92%。

3.2 采用声监测装置

当物品被遗忘在轮毂内或从其位置脱落时,例如螺栓断裂,当轮毂旋转时,断裂的螺栓撞击到轮毂中其他零部件时,会发出声音,该声音可被麦克风接口板上的麦克风捕获。麦克风接口板只是一个接口模块。HUB模块中的软件通过设置模拟放大器上的增益并接收来自模数转换器的数据来控制麦克风接口板。采样率应至少8KHz,以确保良好的信号质量。整个风电机组的控制软件可以确定声级是否过高,经过与西门子沟通,将轮毂内检测到有松散物体的事件被激活四次,然后采取措施并停止风电机组。

3.3 螺栓预紧力监测系统

螺栓预紧力监测是基于超声波声弹性理论,通俗地讲,介质中存处于受力态,超声进入该区域其传播的速度将发生变化,通过采集捕捉介质受力前后超声波声速的变化量,应用声弹理论计算出应力的大小。

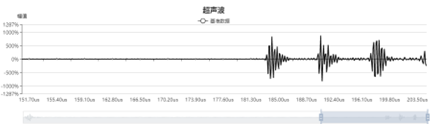

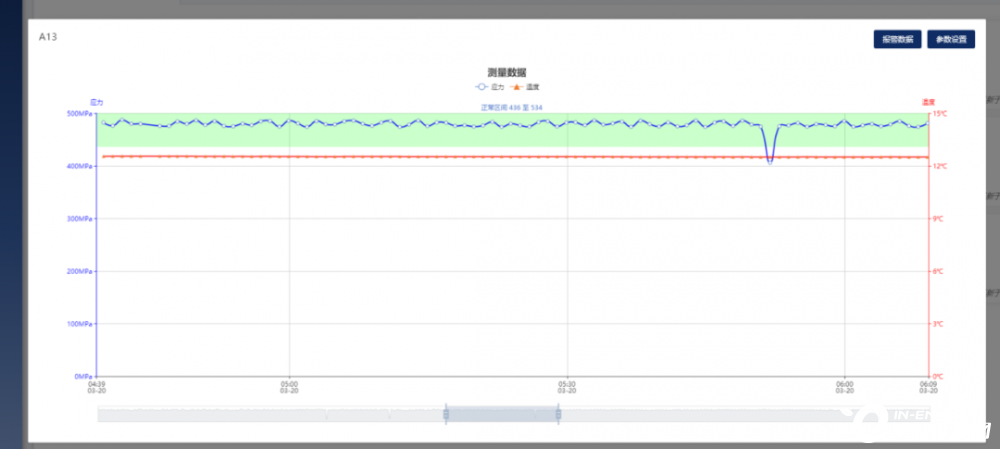

超声波能灵敏地反映测件内部的信息,利用超声可无损测定被测对象积聚的应力。此种应力测量仪是利用了被测对象中超声波速与应力之间的存在固有的关系并将这种特性转为数字信号。该系统集实时监测、存储、技术分析、图像转换为一体,便于以后的对风机整体研究的数据筛选。图6为螺栓超声波监测信号,图7为螺栓预紧力监测数据。

图6:螺栓超声波监测信号

图7:螺栓预紧力监测数据

为了便于安装监测设备,螺栓的最大测量长度控制在500mm以内,螺栓端面尽量平整,粗糙度最好在6.3以上,预留探头接触面不宜小于Ф5mm,螺栓两端平行度±1.5°内,应力和探伤使用的探头频率范围为1.5~15MHz。在螺栓大头端部中心部位通过钎焊和粘接的方式安装超声探头,必须保证探头和螺栓端部充分接触,不能留有缝隙或气泡。在探头安装到位后,使用专用的磁吸触头传输超声信号。未加任何载荷处于自由态时,激发一次超声采集一个完整的声信号和螺栓温度作为监测基准。在螺栓拧入过程中使用监测系统检测预紧力是否到达指定值,符合要求后进入在线监测模式。通过参数设置、通道管理等方式监测每个接受端在每分钟会产生对应的应力数值,当应力数值超出设置的阈值后会产生报警,并记录报警次数,以备运行值班人的关注和反馈,同时可以调出某一时间段的波形图进行分析。通过先进技术前期干预手段为设备的安全运行提供技术服务支撑。

4.总结

在对螺栓技改和安装方法变更运用后,有效地降低了叶片螺栓断裂事故的发生;同时,通过声信号采集处理系统和螺栓预紧力在线监测系统的提前故障预警,可以做到提前介入,以防严重事故的发生,能够有利地保证风电机组的安全运行,减少经济损失。

参考文献:

[1]韩克甲,曹颖,赵晓辉.法兰密封螺栓断裂失效分析[J].理化检验(物理分册),2017,53(10):768-770.

[2]袁峰,靳宝宏,门菲.发动机连杆螺栓断裂原因分析[J].理化检验(物理分册),2017,53(11):833-836.

[3]刘献良,张路,赖云亭,张忠伟.电站连接螺栓断裂失效分析[J].理化检验(物理分册),2018,54(10):778-781.

[4] ICS21.060.10.VDI2230,Systematic calculation of heavy duty boltedjoints[S].

[5] GB/T3098.1-2010.紧固件机械性能螺栓,螺钉和螺柱[S].

[6] GB/T3098.2-2015.紧固件机械性能螺母[S].

[7] Germanischer LloydIndustrial Services GmbH. Guideline for the certification of windturbines: GL 2010[S]. Hamburg: Gemaniseher Lioyd.

[8] 濮良贵,纪名刚等.机械设计(第八版)[M].北京,高等教育出版社,2006:89.

中国能源资讯网

中国能源资讯网