一、背景

变桨齿轮主要用于兆瓦级以上型号的风电机组上,是风力发电机组传动系统中受力复杂的零部件之一。根据变桨驱动系统的工作特点,要求变桨齿轮应具有高可靠性、运转灵活等特点,一般变桨齿轮的设计寿命为20年,由于工作环境恶劣和交变载荷运行等原因,变桨齿轮在运行3-5后会出现不同程度的磨损,如不及时修复将加剧齿轮磨损,引起齿面剥落或齿轮断齿等情况出现,造成风机无法正常变桨。

变桨齿轮出现严重磨损而导致风机无法正常变桨时,一般采用吊装替换的方式进行维修。传统吊装更换维修不仅周期长、风险大、受地形环境影响制约,而且维修成本高、发电量损失大,是风电场业主普遍面临的难题之一。随着塔上维修技术的进步和新工具的出现,风电齿轮箱塔上维修范围从早期的漏油处理、外部件更换,到失效齿轮的再制造等维修范围不断扩大。2017年12月,由国家十二部门联合印发的《增材制造产业发展行动计划(2017-2020年)》通知明确指出,在核电、水电、风电、火电装备等设计、制造环节使用再制造技术,实现大型、复杂零部件的快速原型制造、直接制造和修复。

二、变桨齿轮磨损分析

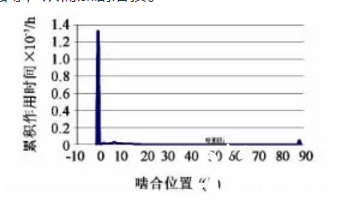

风机长期处于低速、重载及交变载荷的工况中,而风机变桨驱动系统为典型的开式齿轮传动,其主要失效方式为相对滑动引起的齿面磨损。由于风机特殊的控制策略,风机变桨驱动系统在其工作寿命的70%时间里,都是由0°位置附近齿承受往复微动啮合,如下图所示。因此在长时间的交变载荷作用下,驱动齿与0°位置附近齿啮合频率高,其表面易出现因接触疲劳引起的麻点、剥落及微点蚀等,从而加剧磨损。

图1 不同啮合位置作用时间分布图

根据ISO 6336-5:2003标准,对风机变桨齿轮磨损分析和计算得出,当齿轮模数m>10mm~16mm时,齿面有效淬火层深度h≤2mm。因此,风电机组变桨齿轮单边的最大磨损量为不超过2mm。当变桨齿轮单边磨损量超过2mm时,应及时对淬火层进行再制造修复,确保风机正常运行。

三、再制造修复难点

(一)工艺难点

变桨齿轮大部分使用42CrMo材料(参照标准GB/T 3077-2015)制备,属于中碳调质钢。变桨齿轮为得到较高的强度性能,采用整体调质(淬火+高温回火)后表面淬火的方式处理,加工后,齿轮表面硬度可达到HRC60。42CrMo的含碳量较高(0.38~0.45%),并加入其它合金元素,以保证钢的淬透性,消除回火脆性,再通过调质处理获得综合性能较好的高强钢,具有高强度和高硬度特性,但韧性相对较低。因此,再制造技术在变桨齿轮修复中应用时,对工艺要求极高。

(二)工况难点

高空修复对增材制造技术和设备限制较大,变桨齿轮受力频繁且复杂,这些因素对修复工艺和材料要求极高。修复材料应具有较高的强度特性,能经受恶劣的工况,与齿轮结合性好,修复后不发生剥落。此外,这种工况恶劣的齿轮不能进行多次维修,多次维修频繁的热输入对基体影响极大,容易造成齿轮出现断齿情况。

四、修复方案

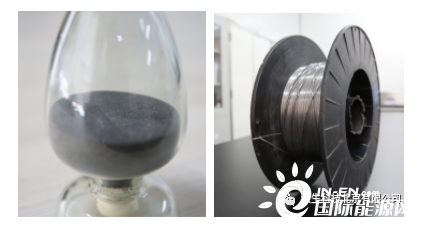

针对变桨齿轮淬火层的再制造修复需求,提出“颗粒增强增材制造+再制造升级”的思路。对齿轮进行预处理后,现场作业,进行再制造修复,使得齿面尺寸得到恢复。修复材料选择自主研发的颗粒增强金属基复合强化材料H17。H17属于高耐磨性金属基强化复合材料,材料性能德国SGS认证,耐磨性处于国际领先水平。H17在充分考虑材料配副性的同时,可提高修复齿的耐磨性。同时利用独特的材料设计,使得修复齿面具有自润滑效果,服役过程中可以改善润滑条件,进一步提高齿轮服役寿命。

图2 核心材料

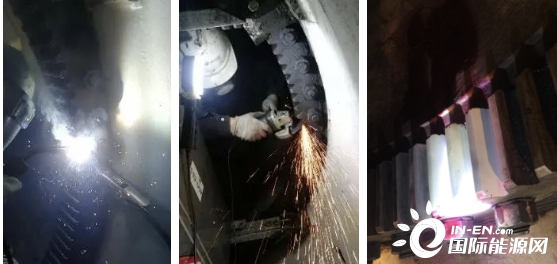

基于工艺及工况难点,变桨齿轮再制造修复过程中应严格控制焊层厚度、焊道长度及层温等,并选用合适的焊接参数控制来实现材料焊接和材料强化,修复流程如下图所示。该修复技术可实现平均3天完成1台风机修复,修复后齿面的尺寸、硬度等得到恢复,风机可稳定运行。

五、修复业绩

大生清风(北京)科技有限公司研发的风电机组变桨齿轮淬火层修复技术通过再制造技术登塔作业,可有效进行淬火层的再制造,恢复齿轮精度,提高齿面强度和耐磨性,从而延长齿轮的使用寿命,工艺解决了风电机组变桨齿轮淬火层磨损问题,同时大大降低了修复周期,保证风场正常发电,提高发电效率。2019年,公司承接风电机组变桨齿轮磨损修复总数约40台,修复齿数300余个,业务分布全国十余个省市,修复效果均得到业主认可。

中国能源资讯网

中国能源资讯网