1 背景

海上风电场处于复杂的气候环境。海洋大气区高湿度、高盐雾、长日照,浪花飞溅区干湿交替,水下区海水浸泡、生物附着等,腐蚀环境非常苛刻,给海上风电设备的运行带来了巨大安全隐患。因此,对海上风电设备进行定期的防腐检查便显得尤为重要。

2 检查依据

海上风电设备防腐检查主要参照相关规范、标准,按照一定的防腐检查计划,定期完成相关检查内容。包括:

a)设备健康情况检查,设备防腐情况监控并形成防腐检查台账、阴极保护电位检测报告等;

b)对检查所发现的问题进行分析、诊断、评估,区分偶然故障、系统故障,提出处理建议、措施,并进行消缺闭环,包括防腐涂层维护,牺牲阳极补焊加固,加强塔筒、机舱的严密性和防潮气、盐雾等措施。

目前国内一般依据NB/T 31006《海上风电场钢结构防腐蚀技术标准》,GB/T 33630-2017《海上风电机组防腐规范》中的相关要求开展检查。国际上主要参考以下机构颁布的相关标准规范:DNV?GL、IEC-61400(国际电工委员会)、ISO(国际标准化组织)、ABS(美国石油协会)、LR(英国劳氏船级社)、SSPC(美国防护涂料协会)、ABS(美国船级社)。

例如, DNV?GL颁布的DNV-OS-J101《海上风电机组结构设计》中第13章关于海上风电在役设备检查、维护、监控的标准、规范要求的内容,风电机组运行期间检查包括风电机组的定期检查、水上部分结构及电气系统的定期检查、水下结构的定期检查、海缆的定期检查。检查分普通肉眼检查、严格肉眼检查、无损检测3个级别。普通肉眼检查可借助望远镜完成,严格肉眼检查为近距离检查。同时DNVGL-RP-0416-2016《风力发电机组的腐蚀防护》也对海上风电机组的防腐系统检查做了规定。

3 海上风电设备防腐检查

3.1 水下结构及混凝土基础防腐检查

检查周期不应超过五年,在设备安装运行的前几年,应适当增加检测频次。对象包括风电机组基础(混凝土承台、钢管桩、导管架、单管桩)、海上升压站、运维码头等所有水下结构及混凝土基础。检查内容包括船只撞击导致的损坏、腐蚀生锈、所有可能导致基础不稳情况的检查及记录。检查对象不同,检查主要内容也各有不同。

具体如下:

基础环与混凝土的交接处检查是否存在间隙,密封带、涂层有无破损;

密封完整情况包括暴露在外面的螺栓、螺栓孔、缝隙、灌浆料等,聚合物防腐胶泥密封、涂层完整情况检查;

混凝土承台的外表面、钢管桩、导管架、爬梯、警示灯、海缆套管及法兰油漆破、鼓泡、剥落、锈蚀、凹痕、变形海生物生长情况检查;

基础的包覆是否有螺栓松动撞击损坏的情况,螺栓松动检查应详细检查横向、纵向法兰上的螺栓有无松动,包覆破损检查应详细检查单管桩基础的包覆防腐A、B、C段有无破损,包括防护罩、法兰、上端密封位置、底段支撑位置、与防撞柱的接口位置等;包覆上、下端的密封是否完好,包覆是否有被撞击的痕迹,对撞痕位置无论是否破损都需详细记录位置,作为下次检查的重点跟踪对象。

(1)撞击损坏:检查作为关键支撑结构的基础有无因船只等外物撞击,导致损坏、凹痕、钢构变形或断裂;

(2)腐蚀生锈量检查:在可疑的区域,可以使用试片作为测试样品来检测微生物影响的腐蚀,以监测腐蚀过程。内部水柱pH值的变化也可以指示相关细菌的生长。只有通过局部检查才能获得腐蚀过程影响和结构完整性的客观证据,同时也可以通过遥控潜水器(ROV)或潜水员进行壁厚测量。

(3)冲刷:对混凝土基础、多管桩、单管桩基础的冲刷情况检查,包括对基础本体、涂层、牺牲阳极块的影响情况,从而制定出有效的防范方案。若发现异常,需及时抛石处理;

(4)防腐系统(阳极、涂层等);

(5)海洋生长;

(6)疲劳裂纹;

(7)冲刷和冲刷防护。

检查方法包括水下机器人目视检查和焊缝无损检测。

3.2 塔筒防腐检查

海上风电机组塔筒主体采用钢结构,暴露在海洋强盐雾气候中,并受振动产生应力。在日常防腐检查或风电机组叶片清洗时若发现存在塔筒生锈情况,则需进行塔筒外壁详细检查,对机组塔筒外壁进行近距离检查拍照,在确定防腐涂层维护的具体工作量时加入涂层维护,以确保设备安全。

主要检查内容包括:

1)塔筒外壁涂层是否粉化、剥落;

2)塔筒焊缝是否存在锈蚀,密封胶是否老化失效;

3)确定涂层损坏程度、损坏面积、损坏位置所处高度,损坏位置塔筒本体是否存在生锈。

3.3 机组防腐检查

机组防腐检查间隔建议为一年2次 ,检查后需进行必要的防腐维护。

检查部位包括塔筒门及换气系统、塔筒内壁、塔筒法兰及高强螺栓、叶片、轮毂、偏航系统、变桨系统、齿轮箱及传动链系统、发电机、变压器、变频器、起重设备和主机架等。

主要检查内容包括:

1)塔筒及机舱的密封性,是否有效隔离海洋盐雾及潮气;

2)涂层、腐蚀、磨损、凹坑及变形检查、疲劳断裂检查;

例如:

叶片检查包括叶片运行中是否有异声,是否有锈蚀、掉漆、裂缝,叶片螺栓是否锈蚀;

齿轮箱及传动链系统检查包括主轴承、联轴器是否有裂缝、锈蚀,齿轮箱管接头是否锈蚀;

电气系统检查包括变频器、低压开关柜、控制柜的电气连接、电缆连接位置是否锈蚀、磨损、涂层是否完好;

变压器及发电机检查包括是否有锈蚀、掉漆,底座连接有无裂缝、锈蚀,隔离盐雾措施是否完好,环境是否清洁、干燥;

偏航系统的制动系统检查包括是否磨损、腐蚀;偏航、变桨系统齿圈和传动齿轮是否锈蚀;

液压刹车检查包括刹车盘有无裂纹、异常磨损,刹车钳是否锈蚀,液压系统是否破损、变脆。

3.4 海上升压平台、陆上升压平台和海缆防腐检查

(1)海上升压平台防腐检查。主要检查海上升压站下部导管架结构和上部平台的防腐情况。

(2)陆上升压站防腐检查、升压站设备防腐涂层检查。主要包括主变压器(散热片、冷却风扇)本体、主变间隔内控制柜、支柱、电缆管等附件;生产楼顶的输出架空线避雷固定桩;水泵房通往水箱顶部的钢构梯子;无功补偿等房间的钢构窗沿等。

(3)海缆防腐检查。海缆检查暂定为3年1次,但电缆管封堵检查和维护暂定为1年1次。机组和变压器之间的动力电缆,以及到海岸的动力电缆都需检查,埋在地下部分的电缆除外。检查内容包括海缆裸露、海缆管封堵、电缆套管的腐蚀情况等。

3.5 运维码头等生产辅助设备防腐检查

运维码头防腐涂层的检查主要包括码头钢构通道、梯子浮筒等。若有涂层损坏或钢结构生锈,需附上详细照片,记入台账,并及时消缺、闭环。

4 工作方案

4.1 总则

海上风电设备防腐检查包括常规检查、专项检查、详细检查三类,如表4-1所示。

表4-1防腐检查项目图片

4.2 全寿命周期内防腐检查表

风电设备进入240h试运前、工程移交生产、生产运行期间都需进行防腐检查,侧重点各有不同。

投运前主要强调工程垃圾的清理、涂层防腐是否有遗漏、防腐封堵是否完整、涂层损坏位置是否已经修补。

运行期间检查主要看涂层是否损坏,钢结构是否生锈,设备上是否有灰尘、潮湿、油污、海生物、污染物等。

(1)风电机组进240h试运行前的防腐检查。

防腐检查表(风电机组进240h试运行前)见表4-2~4-5。

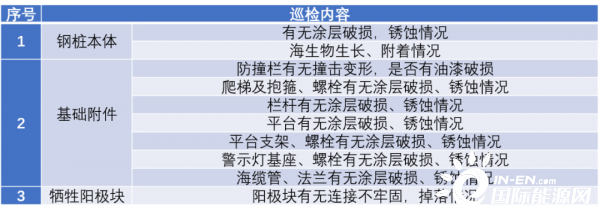

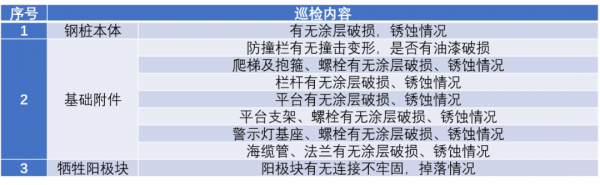

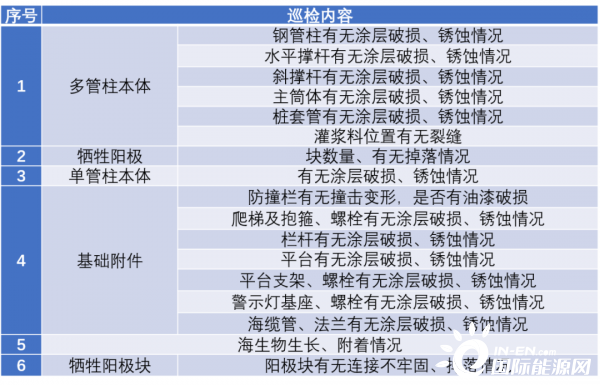

表4-2 基础检查(单管桩、多管桩)

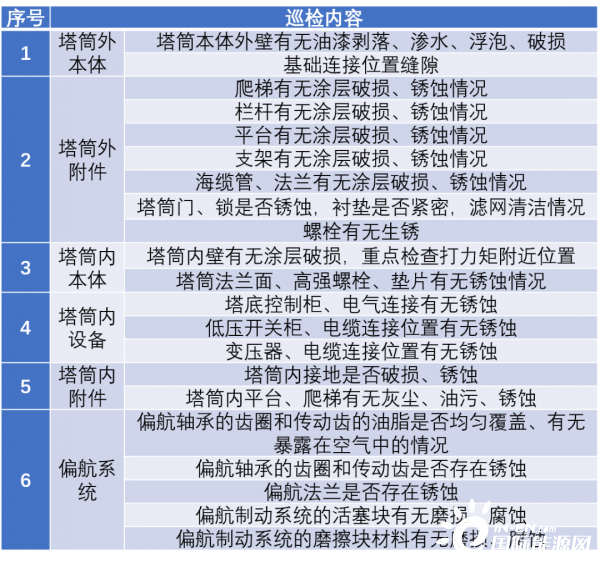

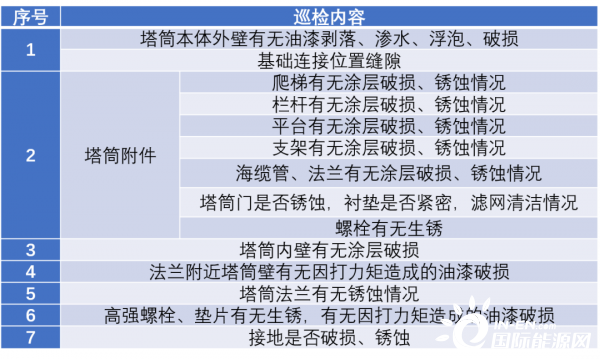

表4-3 塔筒检查

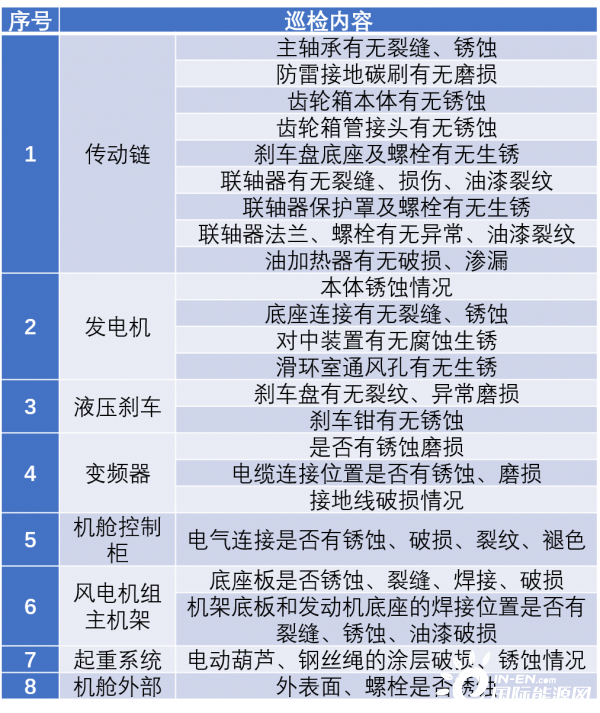

表4-4 机舱(内、外)检查

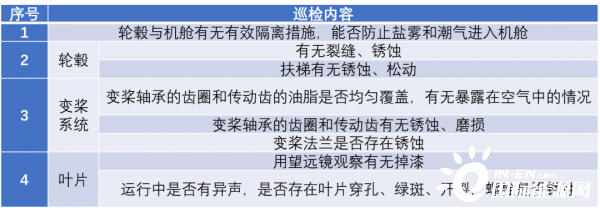

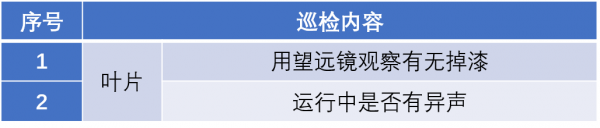

表4-5 叶片、轮毂检查

(2) 工程移交生产防腐检查。

防腐检查表(风电机组工程移交生产前)见表4-6~4-9。

表4-6 基础检查(单管桩、多管桩)

表4-7 塔筒检查

表4-8 机舱(内、外检查)

表4-9 叶片、轮毂检查

(3)生产运行防腐检查。

生产运行防腐检查表见表4-10~4-14。

表4-10 基础检查

表4-11 塔筒检查

表4-12 叶片检查

表4-13 机舱检查

表4-14 基础包覆防腐检查表

中国能源资讯网

中国能源资讯网