塔架-基础一体化阻尼:让风机“站稳”又“安静”的新支点

在海上风电里,“塔架-基础一体化阻尼”并不是一件看得见摸得着的设备,而是一整套“把减振功能写进结构基因”的设计思路。简言之:把传统塔筒、过渡段、基础承台合并为一个连续体,在混凝土或钢结构内部嵌入剪切型阻尼器、黏滞阻尼墙或预应力锚索耗能元件,使整支“塔-基”系统同时具备承载、减振、吸能三重功能。

•机组越来越大:14MW以上机型在额定推力工况下,塔底弯矩已逼近300MN·m,传统橡胶垫或TMD(调谐质量阻尼器)无法在低频、大振幅条件下持续耗能。

•竞价上网:DNV2024报告测算,若能把塔架-基础整体质量压减8%,可使海上风电LCOE下降0.7€c/kWh,而一体化阻尼正是“减重不减刚”的关键杠杆。

•环评加严:德国BSH新规要求2027年起,海上风电场在1Hz以下低频噪声不得高于100dBre1μPa,一体化阻尼是目前唯一被验证可在源头消减10dB以上的工程方案。

案例拆解:大丰H8#的“黏滞墙”账本

•项目背景:三峡能源江苏大丰H8#海上风电场,2023年7月全容量并网,装机300MW,单机6.45MW,共47台。

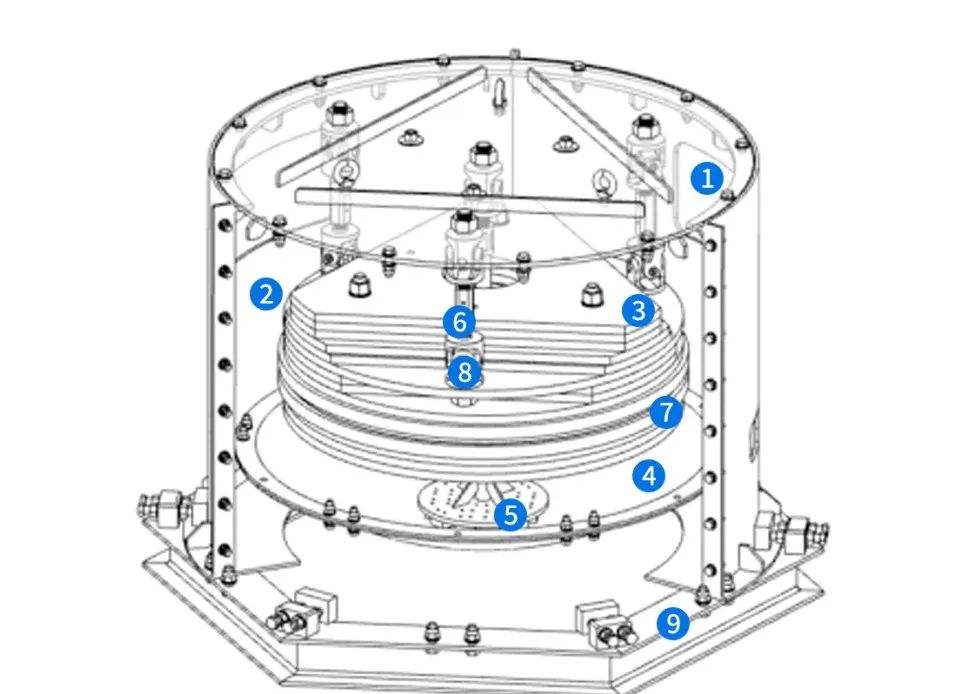

•技术方案:在塔底6m标高以下,设置12组环形黏滞阻尼墙,单组重量4.5t,总增重仅54t,却替代了原计划180t的TMD平台。

•实测数据:2023年11月—2024年3月,DNV现场测试报告显示,机组在11.2m/s湍流强度14%条件下,塔底弯矩标准差下降35%,塔顶最大加速度从0.18g降至0.12g;低频噪声8Hz分压级降低10.3dB,满足德国BSH2027年噪声草案要求。

•经济账:阻尼墙增材54t与取消TMD平台减材180t对冲后,塔架-基础整体减重126t,单台基础用钢量下降85t,混凝土下降190m³;按2024年江苏海域物价,CAPEX节省约110万元人民币/台。

设计流程:从“分步迭代”到“一体化”

传统做法把塔架、基础切成两个模型,先算承载后加阻尼,结果往往是“过设计”。

① 场域映射

把测风数据、海床 p-y 曲线、地震谱、船舶撞击谱同时导入,生成 64 维环境包络面,直接决定阻尼器所需的耗能量级与频带边界。

② 拓扑共形

在参数化脚本里,塔筒壁厚、过渡段锥角、基础裙板高度与阻尼器布置网格同步迭代;任何一次几何微调,有限元模型会自动重划网格、重算特征频率,确保前三阶整体振型与阻尼器工作模态“同频共振”而非“擦肩而过”。

③ 材料—阻尼耦合

不再孤立地选钢材或混凝土,而是把 C60 混凝土的徐变、S355 的屈服强化、黏滞液的剪切稀化写进同一组本构方程;优化器在每一次迭代里同时搜索“材料厚度”与“阻尼系数”两个变量,直到 ULS、FLS 与噪声指标三线同时逼近约束边界。

④ 数字孪生锁样

当最优解收敛后,模型自动降阶为 0.2 % 计算量的代理模型,写入 SCADA 边缘端。风机投运后,实测加速度、应变、温度被实时回传,代理模型以 1 Hz 频率更新阻尼器虚拟疲劳寿命;一旦剩余寿命低于 5 %,系统即触发“备件+窗口期”联动提醒,实现设计与运维的同源闭环。

中国能源资讯网

中国能源资讯网