近年,国内风电装机规模高歌猛进,但与此形成鲜明对比的是风电整机装配、机组调试自动化程度不高。运达股份在装配升级中对症下药,大力推进“机器换人”,提升劳动密集型装配过程中的自动化、智能化水平,推进以应用为导向的高端装配及调试工作的研发和创新。

"

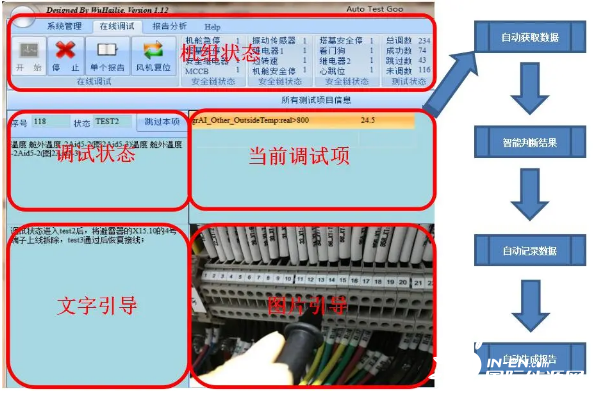

作为推进自动化、智能化的重要举措,运达股份研发团队成功开发风电机组工厂智能调试台,解决了原来工厂手动调试效率较低,准备工作繁琐、调试结果无法数字化存储等问题,可应对风电机组单机容量不断扩大、模块化生产等未来风电发展趋势。

运达股份成功研发的工厂智能调试台,用图文方式引导工人按照自动化、标准化的调试流程对风电机组各模块进行调试,不仅降低了对调试人员技术能力要求,还确保了不同基地、不同人员调试结果一致性;通过定制化的智能调试技术解决了传动链、机舱、轮毂等模块无法用传统的调试方法单独调试问题,便于机组部件在不同项目之间的调配;实现了智能判断调试结果、自动完成数据记录和自动生成调试报告功能,所有调试数据电子化存档,保证调试记录可追溯。从电气原理图设计到低层代码开发完全自主设计,具备CANOpen、以太网等多个通迅接口,后续可根据实际需求进行二次开发接入制造执行系统(MES)等。

工厂智能调试台采用高度可定制化的智能调试技术,基于微软VSTO框架,通过.NET框架调用公共语言运行库(CLR)和基类库(BCL)实现对调试功能的高度自定义。新增或修改调试项目时,只需普通技术人员在调试模板上编辑调试逻辑,将编辑好的调试模板导入即可开始调试,不需要软件编程知识,也不需要修改调试台的底层软件,解决了工厂智能调试台的不同项目机组适应性问题,后续将兼容发电机、液压系统等更多的机组模块。

工厂智能调试台解决了原来工厂手动调试效率低下、调试结果一致性差,模块化风电机组的工厂无法调试等诸多问题,相比传统的人工调试方法,调试效率提升50%以上。运达股份工厂智能调试技术研究处于国内先进水平,可完成2000台机组/年的调试任务,有力保证了机组交付任务,对公司智能工厂发展具有重要的推进作用。

中国能源资讯网

中国能源资讯网