本篇内容是由金风科技海上产品与解决方案中心总监姜桐举在某次大会上的发言。

演讲速记

演讲速记

姜桐举:各位领导、专家,各位同仁大家下午好!

我的主题是面向海上风电平价新时代,金风科技探索机组大型化和国产化降本之路,我是来自金风科技产品解决方案中心的姜桐举,此次报告分为四个部分。第一个部分是海上风电的大型化趋势,第二部分大型化趋势核心的驱动力。第三个部分主要介绍一下金风科技大容量机组的开发进度和现在的成果,最后一部分给大家介绍一下金风科技国产化的结果和路径。

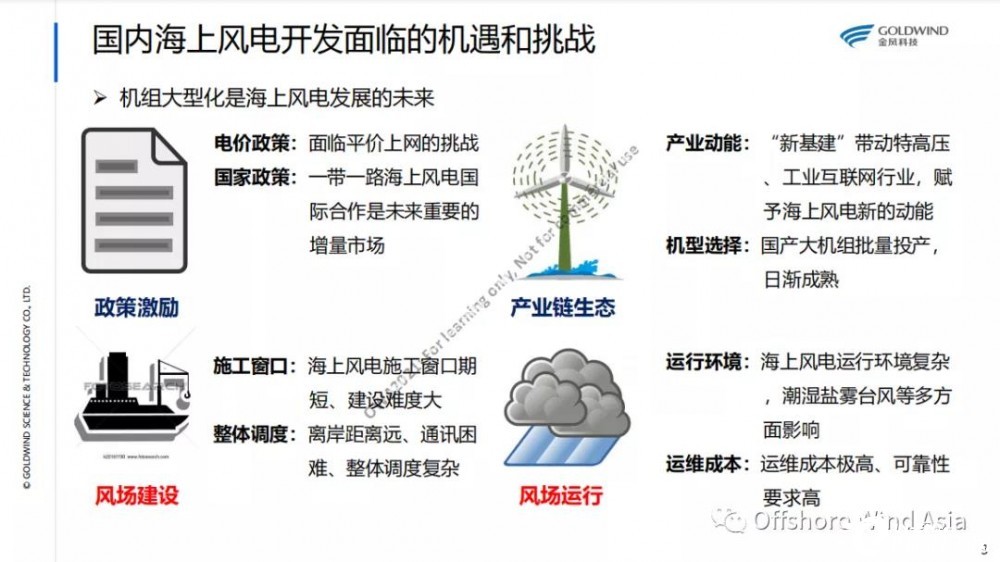

我们知道现在海上风电一直面临着以下这几个机遇和挑战,现在马上就要进入平价时期,今年是抢装最后一年。平价势必带给我们整个产业包括主机厂的价格和发电量的挑战,面对现在国家的政策“一带一路”上,现在国际上的海上风电,东南亚的海上风电其实也有很多这边的需求,现在金风有很多东南亚海上风电的项目正在跟踪。

这里面还包括整个产业链,特别是机型的选择,这也是今天为什么要讲大型化的一个原因。行业现在其实整个机组发展也是越来越成熟,大型化也是海上风电必然的趋势。随着机组大型化之后,我们势必会降低整个施工的窗口期还有整个调动难度,那么随着运行环境的复杂,因为海上风电还有台风、潮湿等等方面的影响。

我们进入大型化之后相对来讲对整个运维成本是有一定的降低的。那么其实我们说整个海上风电最早还是欧洲发展起步的,欧洲现在单机容量也是越来越大,从2014年单机容量平均16%的一个增长。据统计到今年为止整个新增的容量应该到7.8兆瓦,较2018年整个增长一兆瓦以上。

国内其实2007年我们是安装了第一台海上的风机这也是金风科技第一台的风机,2018年新增的装机容量到了3.6 MW,过去十年每年的单机容量也是逐步的在增长,去年包括今年我们整个长江以南广东和福建整个要求风电招标的项目要求在单机容量也在6-8兆瓦这样的水平。

其实国际上已经到了10兆瓦以上的机组,13兆瓦已经立了样机,我们现在在福建也已经到了8兆瓦到10兆瓦级别的时代,金风科技已经在福建安装8兆瓦的项目。

下面讲一下整个我们核心的驱动力,为什么要做大型化?

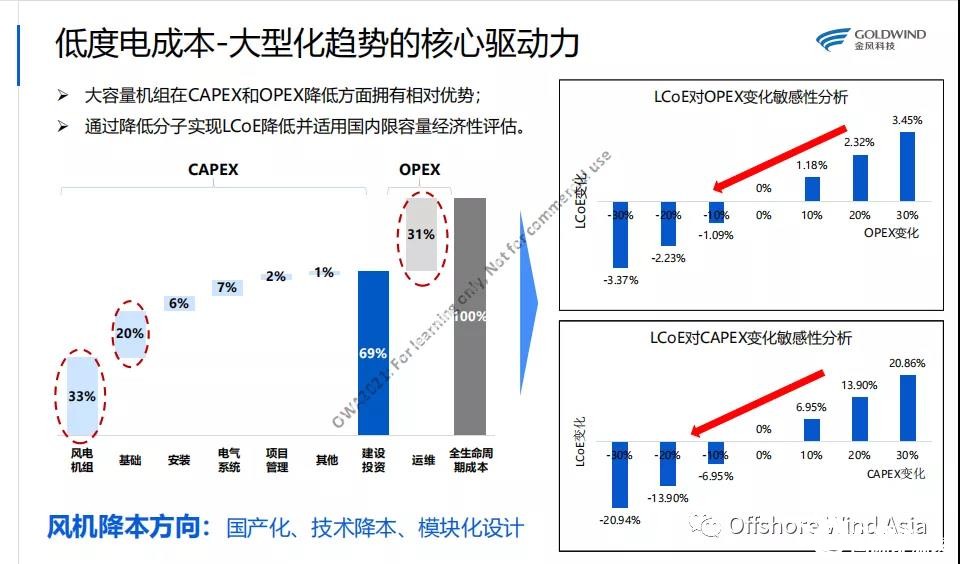

机组的大型化可以来降低整个的项目吊装的成本,包括整个运维的成本。机组大型化之后也是对整个发电量的提升。通过机组的大型化可以降低Opex、Capex同时增加发电量的产出,这是后面面对平价时代非常有利的。

机组大型化之后,对整个的装机容量的AEP增加还是比较明显的,尤其福建比较好的地区,我们PPT展示了一下对AEP敏感性的分析,整个LCOE对敏感性最大的,我们通过机组大型化之后提升机组单机发电量之后,对整个LCOE的降低成果是非常显著的。

另外一方面,大型化之后对Capex、Opex降低有优势的,冲击加上运营整个成本占了80%以上,随着大型化机组降本,分摊降本以后整个降本效果比较明显了,大型化Opex对整个LCOE的变化是有很明显的趋势的。

金风科技是如何做大容量机组的,现在一些成果是什么样的。

首先我们看一下海上目前批量交付的产品,GW 184-MW 6.45,还有GW 171还有GW175-MW8.0,实际上金风科技在大兆瓦从在2017年之后应该是走在前面的,因为我们友商都在做4兆瓦5兆瓦的同时金风科技推出6兆瓦的机组。现在我们已经在交出去批量化的项目,GW 171-MW 6.45专门针对粤西相对中风速的机组推出的产品,我们在2020年推出了8兆瓦这个容量机组。

8兆瓦已经是在福建批量运行的项目,面对平价时代,金风一直在追逐大型化,我们现在金风科技针对福建以及中南远海推出2款,一个是GWH 242-12 MW,这个是在10月份已经发布了,另外一款GWH 252-13.6 MW机组,这款机组也是专门针对福建广东深远海区域推出的又一款机组。实际上金风科技推出这款机组,也是做了很多优化的工作。那么我们从8兆瓦一直到16兆瓦叶轮直径从180米一直到250米,从整个海域特殊典型项目的寻优产生的结果。

目前三款机型12兆瓦,13.6兆瓦和8.5兆瓦分别都取得设计认证的证书。讲到大型化这边简单说一下整个大型化的一个开发的难点,应该说从我们金风科技里面总结出的难点。第一个还是超长叶片,机组大型化之后我们现在的叶片对整个机组挑战特别大,我们现在随便拿出来一看200米以上的机组,它的叶片超过100米了。现在金风科技已经批量化的产品就是90米的叶片,100米相对以上的叶片对整个技术和生产的需求,整个创新的需求还是比较大,轻量化新材料的突破,从碳的材料。另外高强度玻纤材料的需求和创新,我们尽可能的把叶片做的很长,又很轻,这样的话给整个机组就更小发电量也更优,这样的话才能使得后端的成本再降低。

如果只是简单的去按这个模型扩大化去增长重量,实际上我们也能做到现在250米直径10米兆瓦的机组,但是整个的机组重量又太重,难以面对我们整个平价时代。

另外一方面我们高功率的机器,无论是中压还是低压这里面都涉及到高功率变流器的问题,还有大轴承的生产。我们现在单轴承的尺寸大,重量重,成本高,双轴承要考虑一些安装运行维护这样的风险。还有我们是不是要考虑三排柱轴承,虽然突破叶片的技术,叶片做的更轻更柔,但因为叶片长,载荷也是逐步增大了,所以大型轴承也是极大考验,另外一个大容量发电机,如果有齿箱,可以通过齿箱增速、变速,没有齿箱是大对尺寸直驱电机的生产工艺和设计难度的挑战。

下面跟大家分享一下一些大部件的国产化的挑战,应该说应用国产化之后,我们可以通过国产化降低成本20%以上,而且能够有效的保障产能的供应,我们知道如果全部依赖于进口的零部件,这里面一个成本高,另外一个产能不够的问题。毕竟要从国外运输国内,特别疫情的时代,进关出关很难保障及时性。还有一个基础设施和服务保障,国内的厂家的优势,所以大部件对整个风机来说是一个挑战也是必行之路。

无论是从制造商来讲,还是从开发商来讲,其实现在总结主要还是四大部件吧。一个还是轴承,第二个IGBT国产化,第三个箱变,第四个环网柜的国产化,这些零部件的国产化实际上金风科技一直在做,现在金风科技一直实现了IGBT、箱变还有环网柜国产化,主轴承已经实现陆上的国产化,已经批量应用了主轴承产品。

大部件国产化核心的驱动还是以政府主导,通过零部件供应加上我们整个风机整机厂的制造,同时跟轴承厂家协同设计,通过风电场渠道,整个渠道打通串通,目前我们已经实现了陆上风电产品一个小批量的运行。

现在我们说整个国产化的轴承的运行效果还是可以的。我们刚才讲的,无论是陆上海上要做国产化,金风科技怎么保障国产化后整个的质量,从2013年到2021年金风科技整个投资超过了10个亿,整个材料到部件到整机风电厂的实验室,传统的实验室还有海工环境的实验室,还有仿真实验室,通过这些实验室我们能够从材料到零部件到整机到风厂做一系列的实验,来保证整个产品的导向。我们现在应该能够上技术材料还是轴承的技术材料还是要做防腐的测试,我们零部件金风科技也有自己的实验台,一方面可以做轴承的一个进厂的实验,我们还可以做轴承的实验,叶片的测试我们也具备了进厂度的条件,风电厂级的实验我们借助实验工厂,基本上所有的无论是什么工厂都可以到实验厂去做整个的认证,整个性能验证。

通过整个从材料到部件到厂机到风场整个实验的数据,来保证机组国产化的导向,金风科技不仅说是要引进国产化,还要把国产化做保障,我们交给客户的产品,都是经过我们去验证去实验认为他可靠了之后才去批量化生产。

我们讲最后海上平价之后,不仅要提升发电量,还要降低Opex、Capex的投入来实现平价目标。风力发电机组的降低,以及运维成本的降低,我们大概做了一个预期的降低幅度,整个风机降35%以上,海上维护降30%以上,后面列了实施的路径。今天跟大家分享主要还是机组大型化和国产化降本途径,把整个发电量提升10%以上,机组的成本能够降低25%以上,通过一个规模化的采购技术同时,也是国产化的采购。国产化以前要做系统的验证分析,最终实验之后情况,供应链的降幅,通过国产化,通过大型化之后我们预期整个发电量提升10%,成本降低25%这个目标我们还是可期的。

最后困难和希望都是存在的,金风科技也是愿携手各位同仁专家各位领导能共同迈入海上风电大型化、国产化的新时代,谢谢大家!

中国能源资讯网

中国能源资讯网