传统的在100℃以下工作的质子交换膜燃料电池被称为低温质子交换膜燃料电池(LT-PEMFC)。通常,使用Nafion(全氟磺酸)当作质子交换膜,它具有高达0.13S/cm的良好质子电导率。保持Nafion质子交换膜良好的水润水平是获得燃料电池优异性能的必要条件,因此良好的水管理对Nafion质子交换膜至关重要。要想进一步提升燃料电池的性能,就需要更高的温度来改善催化剂的动力学反应。但是,当温度升高到较高水平时,Nafion膜会变干对质子传输造成很大的阻力,从而导致很大的欧姆损耗,甚至造成非导电状态。

因此,针对高温工作的质子交换膜燃料电池,需要改进质子交换膜的材料,使其能够在高温下保持质子的良好传导。一般采用PBI膜充当高温燃料电池的质子交换膜,与Nafion膜需要良好的水润水平类似,PBI需要再内部掺杂适当的酸才能将质子从阳极传输到阴极。

1. 高温质子交换膜燃料电池

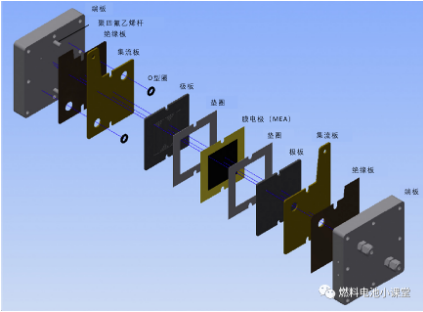

本文设计并制造了一片高温质子交换膜燃料电池,结构如下所示。

高温质子交换膜燃料电池结构示意图

高温质子交换膜燃料电池分为阳极和阴极两部分,由带有PBI膜的MEA分隔开,阻止了电子向阴极侧的渗透,这一点类似于传统的低温燃料电池的质子交换膜。MEA的尺寸为100cm2,活性面积为25cm2。它具有气体扩散电极(GDE),面积为30.25cm2,厚度为8.2×10-2cm。PBI膜的厚度约为6×10-3cm。

在空白石墨板上设计并制造的极板流场结构如下图所示。

极板流场结构

阳极和阴极的流场设计均采用了具有5个正方形截面通道的多重蛇形流场。多重蛇形流场具有防水淹、低压损以及良好的气体分布等优点。选择深度为0.8mm,脊的尺寸为1.0mm,使用CNC机床进行雕刻。

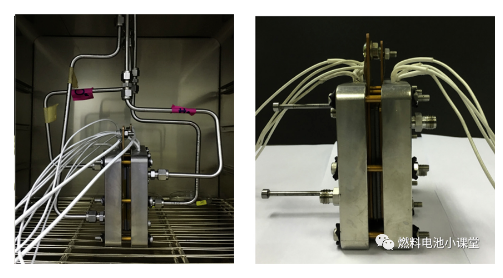

待所有部件准备就绪后,按照下图所示的布置方式进行装配。从阳极到阴极侧插入两个不锈钢对位杆,以确保所有组件在堆叠过程中不发生偏移。在不锈钢阳极和阴极的端板周围放置8根螺纹拉杆,并用螺栓、螺母和垫片进行紧固。采用2.5Nm的拧紧力矩,在该力矩下泄漏最小,石墨和MEA结构无破损,并且保持了反应物良好的流动性。所开发的单电池如下图所示。

所设计的高温质子交换膜燃料电池

2. 测试台的设计与开发

本文在设计制造了高温质子交换膜燃料电池后,还设计开发了高温质子交换膜燃料电池测试台,用于控制和监测实时的运行条件。

该测试台的主要部件包括:

1.两个质量流量控制器(MFC)和两个质量流量计,用于控制和测量进出燃料电池的流量;

2.采用安装在石墨板和不锈钢端板上的热电偶测量燃料电池的温度;

3.采用烘箱将燃料电池置于其中,以确保整个燃料电池的温度分布均匀;

4.采用直流电子负载消耗燃料电池产生的电能。

高温质子交换膜燃料电池测试台的结构如下所示,其中,灰线代表氧气供应;黄线代表氮气供应;红线代表氢气供应;蓝线代表正极和负极,电线代表烘箱箱体。

高温质子交换膜燃料电池测试台结构示意图

下图为测试时的示意图,其中,所设计的测试台主要由五部分组成,即氢气供应系统、空气供应系统、氮气吹扫系统、热管理系统以及电子负载。

2.1 氢气供应系统

氢气供应系统的作用是为高温质子交换膜燃料电池提供反应所需的氢气。氢气纯度为99.99%,储存在高压储气罐中。高压气罐中的氢气压力约为10Mpa,经减压阀将压力降低到80kpa左右,再通过流量控制器控制调节进入燃料电池的氢气流量。

2,2 空气供应系统

空气供应系统的作用是为高温质子交换膜燃料电池提供反应所需的氧气,空气中氧气含量的体积比为21%。高压罐中的空气经减压后压力降低到80kpa左右,然后通过质量流量控制器控制进入燃料电池的空气流量。

2.3 氮气吹扫系统

采用氮气吹扫系统,确保气体管路内无颗粒污染物污染部件,防止流道堵塞,并吹扫管路内残余氢气保证系统的安全运行。一般,氮气吹扫发生在电化学反应开始和结束时。

2.4 热管理系统

使用烘箱对燃料电池进行加热,以确保所有组件之间的温度均匀性。该燃料电池的温度要求在120~180℃之间。烘箱设定为160℃,使用LabVIEW程序进行温度监测(放置在石墨板和不锈钢板上的热电偶采集值)。

2.5 直流电子负载

燃料电池运行过程中,电流的调节是通过调节电子负载实现的。电子负载是整个燃料电池测试运行过程中的驱动器。施加错误的负载会对燃料电池组件造成严重的破坏。电子负载可以在恒流、恒压、恒功率等模式下使用。电子负载通过RS232接口连接到用LabVIEW软件编程的计算机上,用于读取和记录数据。

2.6 氢气与氧气消耗量计算

本测试台的主要工作参数为温度,通过放置在石墨板上的热电偶进行测量。热电偶的作用是保证燃料电池在120~180℃的目标温度范围内工作。使用压力调节器,整个试验过程中压力设定在0.1MPa以下。合适的反应物流量可以获得最优的性能。然而,如果供给的流量过大,会导致较低的反应气利用率。然而,如果流量过低,燃料电池的性能可能会降低。因此,控制反应物的流量是至关重要的。使用MFC控制两种反应物的质量流量和化学计量比。为了计算氢气的流量,首先需要考虑在燃料电池阳极侧发生的反应,如下所示:

2H2→4H+ + 4e-

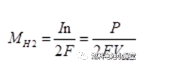

为了计算氢气的流量,首先通过公式确定氢气的摩尔使用量MH2,如下所示:

其中,I为电流,n为燃料电池数量,F为法拉第常数(96400C/mol),P为压力,Vcell为单电池电压。下式用来计算氢气流量:

VH2=MH2×22.4×60

对于阴极侧,反应如下所示:

O2+4H++ 4e-→2H2O

下式给出了摩尔单位的氧气流量:

氧气流量的计算如下所示:

中国能源资讯网

中国能源资讯网