我国光伏玻璃产量全球占比逐年提高,2019年全球光伏玻璃产量为552万平方米,其中我国出产497.1万平方米的光伏玻璃,中国产量占比已经达到90%。我国在光伏玻璃生产环节已经处于绝对垄断地位。

目前光伏玻璃的规模化效应开始显现,小企业在产品质量、供货稳定性以及价格上均难与大企业抗衡,因此行业寡头市场竞争优势明显。

光伏玻璃行业集中度较高,2019年我国光伏玻璃市场份额排名前3的企业为:信义光能(38%)、福莱特(24%)、彩虹集团(10%),CR3达到72%。存量上,双寡头信义光能和福莱特的市占率已提升至50%以上,行业龙头地位较为稳定。

目前,信义光能2020年预计有4000吨日熔量的产线投产,福莱特在2020年和2021年分别有2条1000吨线和2条1200吨线投产,确定性较强。

其他厂商上,福建新福兴预计2021年在广西北海点火2条1100吨线;南玻2020年3月6日发布《非公开发行A股预案》,预计在安徽投产4条1200吨线。

根据产业链了解,彩虹新能源或有一定扩产规模,但目前落地尚不确定。预计截至2021年底,信义光能和福莱特名义日熔量的占比将超过60%,实际产量占比有望超过70%。

此外,光伏玻璃新建产能需要投入较大资本,因此,行业龙头在产能方面的领先优势在较长时间内仍将保持。

过去十年光伏玻璃需求跟随终端需求成长,产值波动性小于组件。

从2010到2019年,光伏装机从16GW快速增长至115GW,CAGR=24.4%;

光伏玻璃的需求增速和装机增速基本一致,CAGR=22%,略低的原因在于电池组件效率的持续提升;

产值上,2019年光伏玻璃达到158亿,CAGR=13%,波动性显著小于组件,主要原因在于玻璃工艺相对成熟,成本价格下降幅度小于主产业链。

光伏产业链的上游是晶体硅原料的采集和硅棒、硅锭、硅片的加工制造,产业链的中游是光伏电池和光伏电池组件的制造,目前晶硅电池分为单晶硅和多晶硅两种,产业链的下游是光伏电站系统的集成和运营。

光伏玻璃透过晶体硅技术及薄膜技术广泛用于光伏组件,是组件封装的必需品。其强度、透光率等直接决定了光伏组件的寿命和发电效率,是晶硅光伏组件生产的必备材料。

CPIA数据显示,随着各环节技术进步与成本控制,2019年单晶PERC组件成本降至约1.31元/W,较2018年下降超过9%,预计2021年可降至1.15元/W。

光伏玻璃可分为三种主要类型,即超白压花玻璃、超白加工浮法玻璃及透明导电氧化物镀膜(TCO)玻璃。

由于超白压花玻璃及超白加工浮法玻璃的含铁量较低,因此与普通玻璃相比,超白压花玻璃对晶体硅光伏电池的透光率更高,从而提高光伏组件的发电效率。

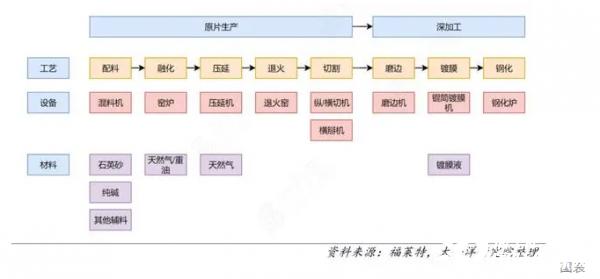

光伏玻璃玻璃的生产流程包括两个阶段:原片玻璃制造、加工及切割。原片玻璃生产环节决定玻璃的透光率与瑕疵度,加工环节决定平均厚度水平。而切割环节影响到成品率。

其中加工时需添加涂层以提高玻璃透光率,并通过压花辊在玻璃表面压制特种花纹以减少阳光的反射,因此超白压延玻璃又叫做超白绒面玻璃。此外,为了增加玻璃的强度,玻璃还要经过钢化处理。

光伏玻璃生产流程:

图表来源:太平洋研究院

光伏玻璃性能特别,技术认证复杂,客户粘性高。成品的光伏玻璃具有高太阳能透过比、低吸收比、低反射比和高强度等特点。光伏玻璃的质量直接决定了光伏组件的产品性能、效率及寿命,因此光伏玻璃的技术认证更为严格、复杂。

由于认证复杂、周期较长且成本不低,光伏电池玻璃企业一旦与组件厂商建立了购销关系,一般较为稳定。

受海内外疫情影响,BloomberNEF最新预计2020年全球新增光伏装机110GW。受疫情影响的滞后需求将延后释放,预期2021年新增装机140GW,同比增长27%。

光伏度电成本的快速下降将促进中国光伏平价时代加速到来,支撑光伏装机需求持续增长,处于光伏产业链的光伏玻璃环节也将迎来持续快速发展动力。

中国能源资讯网

中国能源资讯网