随着绿氢产业的崛起,电解槽及其生产设备市场需求日益旺盛。江苏氢导智能装备有限公司(下称“氢导智能”)抢抓机遇,2023年电解槽业务率先迎来爆发式增长:一方面,包括制浆、涂布、封装、堆叠、测试台等PEM电解槽整线设备均有订单落地;另一方面,碱性电解槽极板焊接清洗、堆叠设备已实现订单突破。

氢导智能在2023年提供的典型PEM电解槽项目案例包括:年产量500MW的国内首条PEM电解槽制备整线,公司提供了从制浆涂布—MEA封装—电堆堆叠—测试下线的整线解决方案;GW级半自动柔性电解槽装配产线,堆叠精度0.5mm,堆叠速度8s/片。

尤为值得一提的是,公司提供的海外2000MW PEM电解槽堆叠整线,从项目签约到海外交付用时仅4个月,是迄今为止中国企业在氢能领域获得的单体订单金额最大的海外项目。

从产业发展进程来看,当前PEM制氢行业刚刚兴起且技术门槛颇高,整个生产制造过程并不成熟,工艺设备方面需要攻克的难点很多,氢导智能何以能率先获得众多客户认可并交付行业领先整线设备?这离不开其在氢电设备行业多年的技术积累,以及对电解槽生产设备的针对性研发投入,氢导智能销售总监孙滨近日的发言证实了这一点。

攻克PEM电解槽生产关键环节技术难点

鉴于PEM电解槽与燃料电池结构相似、主体工艺相似,氢导智能在燃料电池设备领域走过预研、小试线、中试线的阶段,并有着大量应用案例、市占率行业领先,这些宝贵经验有助于其开发PEM电解槽设备。

近日,孙滨进一步详细阐述了PEM电解槽MEA制备制浆、涂布到封装,以及电解槽堆叠、测试各个环节的技术特点、难点。对此,氢导智能依托自身技术及经验,均提出了相应的解决方案并针对性地开发出性能指标领先的专用设备。

MEA制备制浆环节,浆料呈现固含量30%-40%左右,比重大;粘度:>150cp;浆料价格每升是氢燃料电池MEA浆料的6-8倍等特点。这也带来了浆料易沉降、粘度高,浆料利用率要求高,氧化铱硬度较高等难点。氢导智能的解决思路是改善刀头设计、强化外部循环;制浆研磨“一体机”设计,支持最小200ml;采用耐磨材料。

氢导智能制浆-研磨一体机专为电解水涂布开发, 适用于催化剂浆料的预分散和纳米级精细研磨一体化设备,能够有效减少浆料转移的浪费,降低转移损耗率5%。

MEA制备涂布环节,涂布呈现氧化铱浆料比重大、昂贵;电解水PEM厚、溶胀系数高;幅宽较大等特点。难点在于涂布厚度高,均一性;浆料易沉降、利用率要求高;CCM制备过程容易褶皱。氢导智能的解决思路是:狭缝间歇涂布,均一性好、速度快、附着力好;模头+管路特殊循环设计,防止沉降;真空吸附+原位烘干。

针对各类客户的不同需求,氢导智能分别开发了不同的涂布机型。其中,桌面狭缝涂布机主要满足研发类需求,适用于膜材、玻璃等基材的片状涂布,可订制狭缝涂布模头+管路,实现独特的循环系统,抑制浆料在管路及模头里的沉降;阳极涂布机则针对量产需求而研发,采用狭缝挤压涂布方式,特殊的真空吸附和原位干燥技术,抑制阳极涂布膜溶胀,实现阳极催化层直涂。阴阳极Pt载量均匀性 ≤±1.5%,远超同行标准;双面转印设备则是根据客户需求定向开发,用于质子膜卷料双面连续、间隙转印催化剂,从而生产CCM。采用高精度加热复合系统,保证加热温度及压力,解决了大面积催化剂转印均匀性的问题。

MEA制备封装环节,膜电极的特点是膜溶胀率较大;尺寸较大,Max.1200X800mm;产品结构差异性较大,工艺验证中。这导致封装存在贴合对位精度保证高;封装过程产品变形;设备灵活度要求高等难点。氢导智能的解决思路是采用真空网板贴合;前道工序降低含水率;封装过程做湿度控制;单机设备串联等。

氢导智能膜电极边框封装设备 “五合一” 采用高精度视觉检测定位技术,结合翻转贴合机构,适用于CCM与SG物料无损组装。其优势在于物料纠偏采用高精度视觉组件与三轴纠偏机构组合,保证物料贴合精度。

电解槽堆叠环节,电解槽的特点是尺寸大、重量大;紧固扭矩:>200NM;采用多种物料CCM、BPP、PTL;气密检测压力在3-6MPa。堆叠难点在对位精度要求高、节拍提升难;拧紧工位要求较高;吸盘兼容及对材料低污染;人员安全考虑较多。氢导智能的解决思路是浮动定位、弹夹堆叠;结构刚性提升;复合吸盘、无损吸取;安全房设计。

氢导智能的电解槽组装产线具备来料检测功能;自动/人工上下料功能;自动堆叠功能;自动打包功能;自动气密检测功能;电解槽流转等功能。其采用闭环控制系统,专为电解槽堆叠开发视觉定位算法。电解槽堆叠速度 8s/pcs,堆叠精度±0.3mm,处于国际领先水平。

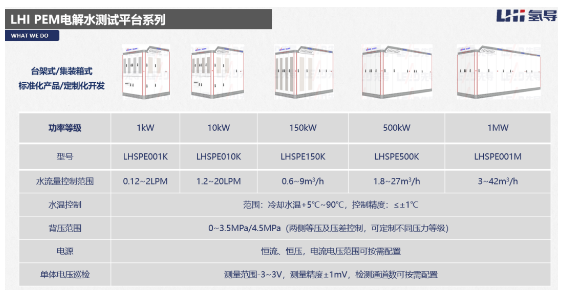

电解槽测试环节,电解槽运行有着高压力≥5MPa;快速动态响应秒级;高气体纯度>99.99%;大电流≥2000A等特点。其测试难点在于宽压力范围测试和压差控制;测试台动态响应速率;高安全性、高可靠性。氢导智能的解决思路是多路压力控制阀设计和阴阳极压差跟随控制;测试台腔体精细化设计和控制策略优化;基于HAZOP、FMEA的安全防护和可靠性设计。

氢导智能电解水制氢系列测试平台,产品功率范围覆盖1kW-1MW,具备“高动态响应、高安全可靠性”两大特点,通过测试台腔体精细化设计和控制策略优化提高动态响应速率,基于HAZOP、FMEA的安全防护和可靠性设计能够进一步确保测试安全。

致力成为全球最具影响力氢能装备领军企业

氢导智能能够在PEM电解槽生产设备技术与国内外项目交付上占据领先优势,与其强大的实力背景分不开。氢导智能的母公司是先导智能(300450),公司平均市值超千亿元,在新能源装备领域的声誉响彻全球。这样一家综合实力强大的上市公司将目光瞄向处于发展初期阶段的氢能行业,让氢导智能天生带有崇高愿景与国际视野。

“我们致力于成为全球最具影响力的氢能装备领军企业,驱动氢能未来。”孙滨在年会现场说。氢导智能作为先导智能在氢能燃料电池领域的实施主体,致力于打造国际一流的氢电装备团队,提供行业一流的优质产品及服务,并与全球产业链企业展开广泛合作,为推动全球氢能燃料电池行业快速发展做出贡献。

经过多年磨砺与成长,氢导智能已成为国内氢电装备领域业务范围最全、规模最大、实力最强的团队之一,致力于燃料电池和电解槽两大领域的高端智能制造设备、测试设备的研发、生产和销售。公司不仅在国内市场占有率名列前茅,在海外市场发展也是一马当先。

GGII分析,随着绿氢产业的崛起及绿氢项目的加快建设,有着运行电流密度高、能耗低、产氢压力高、易于与可再生能源消纳相结合的PEM电解水制氢装机规模显著扩大,未来市场需求呈进一步上扬趋势。预计到2025年中国PEM电解水制氢装备出货量有望达到500MW,到2030年增长至19GW,2022-2030年均复合增长率为124%。

除了中国以外,发展绿氢实现减碳和能源转型已成为全球广泛共识,很多国家已在“真金白银”地投入,着力推动绿氢产业发展。相关数据显示,过去两年,各国政府对绿氢产业链各环节的补贴增加了4倍,达到3200亿美元。国内外绿氢产业的蓬勃发展,必然带动PEM电解槽企业扩产及对生产设备的需求提升。

对此,氢导智能正在进一步发挥自身在PEM电解槽装备方面的优势,在产品与市场端深入布局。同时公司将深入布局国际市场,持续扩大氢导品牌在国际的影响力。借助先导集团在整个新能源的优势地位,氢导智能将推进绿氢制备、光储氢一体化进程,满足行业低碳生产、零碳生产的需求。

对于氢导智能而言,凭借强大的研发团队、领先的技术沉淀、优质的客户群体、丰富的海外拓展经验,未来氢电设备业绩的持续高速增长值得期待。

中国能源资讯网

中国能源资讯网