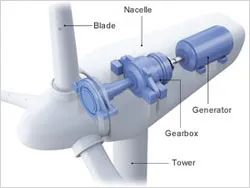

作为全球第一大风电市场,而在“双碳”目标明确提出后,风电领域一直是我国环保事业中重要的一部分。风电领域中,风机作为作为直接的运转发电设备,其维护维修工作是重中之重。聚焦风机整体,无论是风机主轴,叶片,塔筒还是连接螺栓等,都需要进行可靠的检修检测,才能使得风机能够以最佳的状态进行运转。

风力涡轮机的齿轮箱、发电机和叶片是需要经常维护的重点部件,因为这些部件首先承受着巨大的应力,很容易受到磨损,其次维修起来非常昂贵。虽然齿轮箱发生故障的情况相对较少,平均每十年一次,但是风力涡轮机因等待齿轮箱维修而停机的时间可能会长达半年之久。*

IPLEX G Lite工业视频内窥镜

一台典型的2.4兆瓦(MW)风力涡轮机每天可生产价值约为1000美元的电量,因此,几个月的停机时间可能会造成巨大的收入损失。齿轮箱也可能会出现灾难性的故障,如:因过热而引起火灾。在这种情况下,风力涡轮机可能会永久性地停止运转。

降低昂贵的停机成本

风力涡轮机远程监控和内窥检测(RVI)

在上到塔顶取油样并进行噪声检查之前,通常要使用监控和数据采集(SCADA)系统或状态监测系统(CMS)对风力涡轮机的状态进行监测。监控和数据采集(SCADA)系统或状态监测系统(CMS)收集风力涡轮机的振动和油路数据,以在故障发生前的30天之内预测或探测到叶片、主轴承和齿轮箱的故障。

然而,SCADA和CMS的报错信息不能精准定位故障部件,也不能确定故障的具体状况。此外,在齿轮箱发生故障前的30天内预警,仍然会因等待修复的部件而使风力涡轮机停工数周。作为实施预防性维护策略的一个补充性方案是使用内窥检测(RVI)设备观察变速箱内部,以更早、更准确地发现故障部件。

内窥对齿轮箱检测支持智能决策

以防止故障的发生

使用视频内窥镜对齿轮箱内部进行检测

由于某些齿轮箱部件的交付和更换需要近6个月的时间,因此越早确定需要维修哪个部件,风力涡轮机的停机时间就会越短。而了解了潜在故障的状况,可以使您针对部件的采购和维修计划提前做出明智的决策。例如,在少风的季节,定期使用管道镜或视频内窥镜对齿轮箱进行检测,可以监测到齿轮箱内部的损坏,并极有可能防止设备出现故障。

在视频内窥镜的屏幕上观察齿轮箱的内部情况

叶片成本高

检测还需有一套

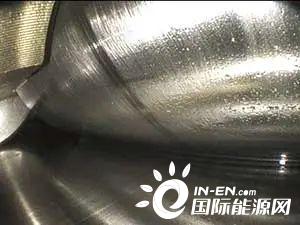

随着风电行业快速发展,风电机组不断朝着大型化趋势发展。随着叶片长度的不断增加,叶片的生产制造成本也越来越昂贵。对于运行的机组,如果叶片出现质量问题,不仅修复和更换的成本昂贵,而且还会影响整个机组运行的稳定性和安全性。特别是对于大型海上风机叶片,其运输、吊装和维护的成本都很高,因而通过有效的检测手段在制造阶段就发现缺陷是非常重要的。

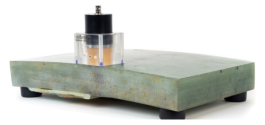

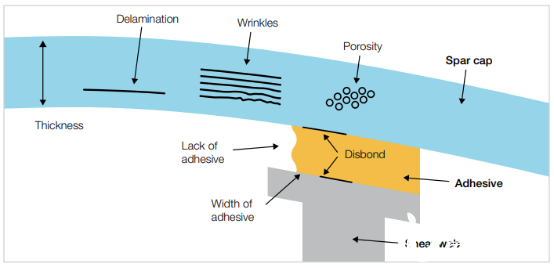

奥林巴斯的风力涡轮机叶片检测解决方案可以检测叶片的翼梁罩与抗剪腹板的粘接情况。这些部件由较厚的、衰减性较强的材料制成,如:碳纤维增强塑料(CFRP)和玻璃纤维增强塑料(GFRP)。这种相控阵探头解决方案,与常规超声检测(UT)技术相比,可以覆盖更宽的扫查范围,而且具有扫查速度更快,数据点采集密度更高,可靠性能更强,以及完备的成像功能等优势特性,因此可以更轻松地完成这类具有挑战性的检测。

低频UT探头(M2008)样件检测示意图

I5低频PA探头及探头托架示意图

1MHz RollerFORM XL扫查器示意图

翼梁罩的完整性至关重要

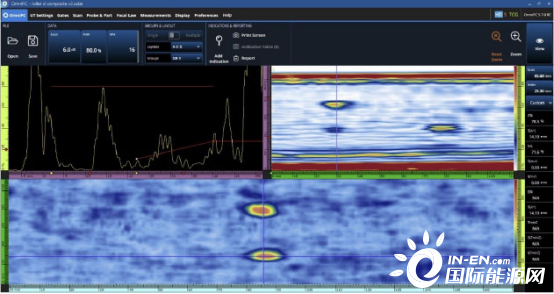

对于制造商来说,监控翼梁罩材料的完整性非常重要。一旦他们发现了缺陷,就需要快速调整生产参数,以确保所使用的玻璃纤维或碳纤维材料具有合格的质量。直观的成像功能可以为分层、起皱、多孔性和脱粘缺陷生成显示在奥林巴斯相控阵探伤仪屏幕图像中的信号指示,操作人员通过这些信号指示,可以非常容易地探测到这些缺陷,并对这些缺陷进行定量。

超声相控阵检测的典型缺陷类型

抗剪腹板粘接情况的检测

为了确保叶片具有长期可靠的操作性能,对其抗剪腹板粘接情况的检测非常关键。这种使用相控阵探头完成的解决方案可使探头在叶片的长度或宽度两个方向上完成扫查:使用Mini-Wheel(袖珍轮)编码器,可以进行手动单线编码扫查;使用GLIDER(滑动式)扫查器,可以进行双轴半自动编码扫查, 也可以使用RollerFORM滚轮扫查器进行灵活,高效的双轴编码扫查。扫查完成后,会为被检区域生成C扫描图像。在C扫描图像中,被检区域的不同信号波幅由不同的颜色表示。如果粘接质量良好,在粘接区域中传播的超声波就会穿过胶粘剂,并散射到抗剪腹板中,这样在粘接界面处就不会出现回波,或者只会出现较弱的回波(C扫描中的蓝色或黄色区域)。这个直观的成像功能既可以方便地辨别粘接的质量,又可以测量粘接区域的宽度。在某些应用中,可以使用相应的A扫描测量胶粘剂的厚度。

结合低频PA探头的支持1.8m扫查的Glider扫查器

叶片检测部位及对应成像效果图

精准的数据采集

还需要有优质的主机

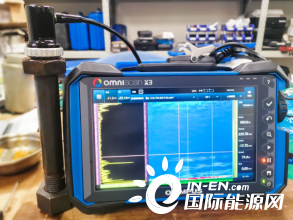

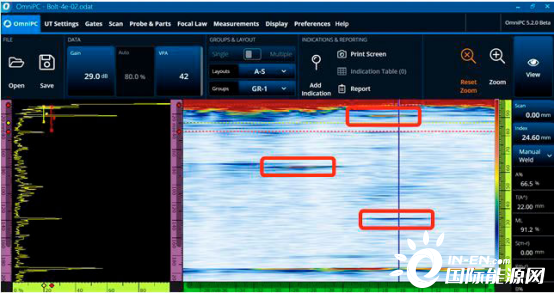

通过强大的相控阵探伤仪Omniscan 系列探伤仪及 Focus PX相控阵探伤仪,可以高效的,高质量的,高检出率的,高性价比的完成各项检测任务。

Omniscan X3 及 Focus PX相控阵探伤仪

高检测率,高清晰度的软件界面视图

作为主要的固定连接方式,

螺栓检测很有必要

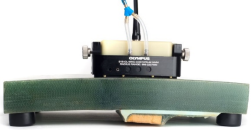

风电发电机组中最主要的固定连接方式就是螺栓连接,千千万万的螺栓的性能将直接影响风力发电机组运行的安全性及可靠性。在役过程中,风电机组螺栓断裂的主要形式是过载断裂和疲劳断裂。在应力裂纹和疲劳裂纹形成初期,如果被检测到,并采取相应对策,可以避免产生人员和财产的重大损失。通过超声相控阵技术结合合适的探头和聚焦法则,可以高效,轻松的检测到螺栓内部及表面的缺陷。

环形阵列相控阵探头

环形阵列探头结合Omniscan X3检测螺栓

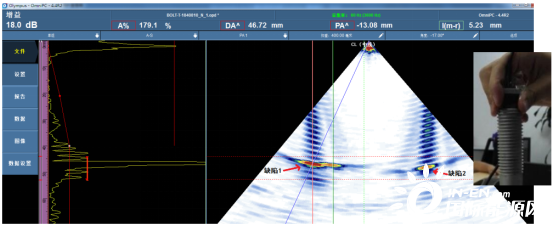

通过小晶片,线阵阵列PA探头,及适当角度的纵波扇扫,可以发现隐藏于螺纹内部的裂纹或其它缺陷,如下图:

通过环形阵列PA探头,及适当晶片孔径的纵波线扫,可以发现隐藏于螺纹内部的裂纹或其它缺陷。而且无需旋转探头方向,可以一次性发现所有缺陷,如下图:

*根据Deloitte Tohmatsu公司2018年的一份报告,齿轮箱故障的平均停机时间为167天,因为新齿轮箱或新齿轮箱部件的交付时间很长。

中国能源资讯网

中国能源资讯网