叶片是将风能转化为机械能,通过变桨装置调整桨距角,改变风力发电机组输出功率,实现控制功率输出的目的,叶片维护至关重要,有效的保养和修复能够提高叶片的使用寿命和发电效率。

叶片主要材料为玻璃纤维增强环氧树脂,属复合材料,在生产过程中由材料本身的不稳定性,以及成型模具的设计缺陷、叶片表面工艺缺陷,从而严重影响产品质量,复合材料受环境影响也较大,以及环氧树脂、UD纤维质量对叶片都有很大的影响。

叶片的运维是防止叶片被动维修的手段,也是提高叶片使用寿命的方法,目前市场常用的方案为定期排查、特殊天气巡视、通常使用高倍望远镜、无人机、吊篮、数据模型分析等作为巡视工具。发现叶片损伤,损伤鉴定是发现叶片损伤原因的途径,也是判断叶片维修的标准。

1. 复合材料叶片简介

叶片主材为玻璃纤维增强环氧树脂,叶片结构包括外壳、主梁帽及夹层结构的腹板,主梁帽、腹板、外壳都采用玻璃钢制作而成,叶片由两片外壳粘接而成,中间由腹板支撑,叶片外壳夹层采用轻质的Balsa木、PVC泡沫做成。

叶片避雷系统由叶尖的铝制接闪器,和中部接闪器,(PS面和 SS面分别对称)。接闪器与铜质导线连接,连接铜导线和铝制部分的电缆采用镀层以防止铝端的电离腐蚀;叶根避雷导线直接连接于人孔盖板的铜连接板上,风机叶片如图1所示。

<span style="color: rgb(51, 51, 51); font-family: -apple-system, BlinkMacSystemFont, "Helvetica Neue", "PingFang SC", "Hiragino Sans GB", "Microsoft YaHei UI", "Microsoft YaHei", Arial, sans-serif; font-size: 15px; letter-spacing: 0.544px; text-align: justify; background-color: rgb(255, 255, 255);”>

图1:风机叶片

在叶片内部叶根处设置人孔盖,人孔盖设置有便于维修人员进出的通孔,人孔盖采用真空成型的玻璃钢泡沫夹层结构,能承载300公斤重量;在叶片内部还设置有配重腔,配重腔由玻璃钢夹层隔板组成,固定在叶片前端的腹板与前缘之间,当叶片组间不平衡时,通过配重来平衡叶片组的重量与重心;为了避免叶片内部的冷凝水积聚,叶尖处有一个直径至少为8mm的排水孔;在叶片根部外表面与整流罩连接处安装一个挡雨环,防止雨水进入轮毂。

2. 复合材料叶片缺陷

(1)技术缺陷

①夹芯结构缺陷或损伤分为外蒙皮缺陷或损伤、芯材缺陷或损伤、外蒙皮加芯材缺陷或损伤、外蒙皮及芯材加内蒙皮贯穿性缺陷或损伤等。合模前或合模后叶片内腔人能进入到的位置内蒙皮损伤、内蒙皮加芯材缺陷或损伤可等效为外蒙皮缺陷或损伤、外蒙皮加芯材缺陷或损伤。

②梁帽及后缘UD缺陷及损伤主要指梁帽及后缘发白、褶皱、杂物等缺陷或损伤。

③叶根玻璃钢区域缺胶及损伤主要指包围、发白、撞伤等缺陷或损伤。

④叶片前、后缘缺胶:分为需要修复性缺胶和无需修复性缺胶,前缘修复性缺胶需满足:弦向缺胶位置总长度大于弦向粘接宽度的20%,且长度大于2cm;后缘修复性缺胶需满足:弦向缺胶位置总长度大于弦向粘接宽度的15%,且长度大于2cm。

⑤腹板缺胶:分为需要修复性缺胶和无需修复性缺胶,腹板缺胶需满足:弦向粘接法兰缺胶宽度大于3cm,且轴向长度大于5cm。

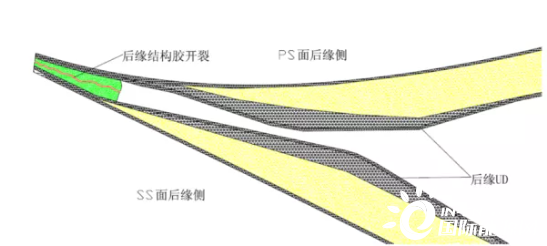

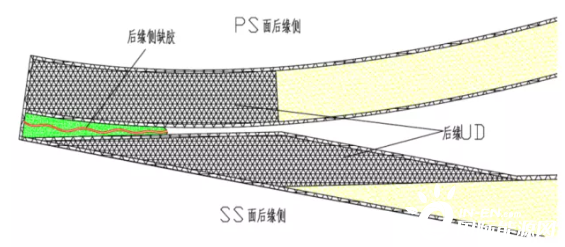

⑥叶片后缘开裂

叶片后缘开裂包括I型后缘结构胶开裂与Ⅱ型后缘结构胶,两种开裂形式如图2,图3所示。

图2:Ⅰ型后缘结构胶开裂

图3:Ⅱ型后缘结构胶开裂

(2)工艺缺陷

①试合模数据超差:在试合模过程中,胶结区域的合模间隙出现与工艺要求不符的现象,主要体现在前后缘合模缝区域、腹板粘接面及手糊法兰处、前后缘内包边区域、BBI区域、叶尖接闪器等位置。

②腹板工艺偏差:腹板在脱模后粘接面宽度打磨过程中导致宽度与工艺要求不符,及在腹板放置过程中轴向、弦向位置或前后缘腹板间距、腹板垂直度等超出工艺要求公差的现象,

③产品错位:在前后缘合模缝区域PS面与SS面壳体发生弦向方向的错位,导致两壳体不在同一型面上,控制标准:≤2mm。

④胶结超差:在胶结过程中叶片胶结区域产生的结构胶胶结厚度、胶结宽度等与工艺设计参数不相符的现象,通常有胶结厚度过厚或过薄现象。

⑤布层工艺偏差:在叶片成型或维修过程中布层的规格、位置及尺寸等与工艺要求不符,超出了要求公差。

⑥芯材规格及铺放工艺偏差:在叶片芯材结构区域中芯材的规格(芯材纤维纹路、芯材厚度尺寸、芯材倒角等)及铺设位置(到边距离、起止位置、过渡等)出现与工艺要求不符的现象。

⑦大梁工艺偏差:大梁在脱模后边缘切割时导致宽度与工艺要求不符及在主模放置过程中轴向及弦向位置超出工艺要求公差的现象。

(3)环境因素导致的缺陷

叶片的另一类损伤主要来自于自然环境,通常雷击容易造成叶片表面发生碳化现象,据统计每年叶片因雷击损伤约有2%左右,雷击损伤不严重时,可以修复。如叶片雷击损伤严重则需要更换整只叶片,造成叶片雷击的主要原因为叶片防雷系统有效接闪率低、接闪器设计冗余不足导致的。

3. 复合材料叶片修复

3.1 叶片修复基本原则

(1)工艺一致性优先原则

工艺一致性优先原则是指叶片缺陷或损伤所在位置原来成型时所采用哪种工艺,叶片修复时,优先采用与原来成型工艺相同的修补工艺。如原采用真空灌注工艺成型的位置,在修复时如条件允许优先采用真空灌注工艺进行修复;如原采用手糊成型工艺成型的位置,修复时优先采用手糊成型工艺。

(2)材料一致性原则

材料的一致性包括两个方面,一方面是材料种类及规格的一致性,如修复位置使用的是PVC泡沫,则维修时优先使用PVC泡沫而不使用其它种类的泡沫;如修复位置使用的是单轴向玻纤布,则修复时需使用单轴向玻纤布。另一方面是材料供应商的一致性,在确保修复时所使用的材料类型及规格的一致性前提下,满足修复所使用的材料与原叶片所使用的原材料为相同供应商。

(3)缺陷或损伤区域打磨最大斜度原则

缺陷或损伤区域打磨最大斜度原则如表1所示。

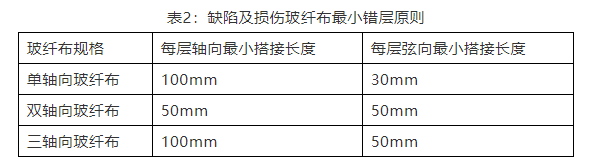

(4)缺陷及损伤玻纤布最小错层原则

缺陷及损伤玻纤布最小错层原则如表2所示。

注:当从叶片外表面修复内蒙皮时,如果损伤小于20cm,则每层轴向最小搭接长度为5cm。

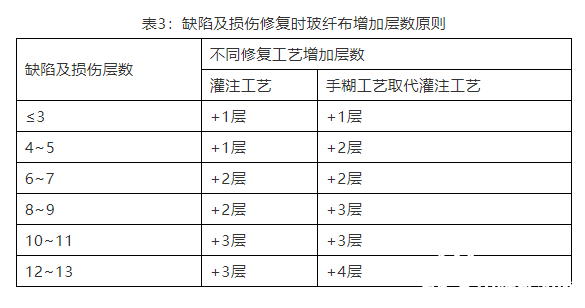

(5)修复层数增加原则

缺陷及损伤修复时玻纤布增加层数原则,如表3所示。

(6)铺层顺序原则

修复过程中,玻璃纤维布的铺层按照先大后小,再大的原则。具体如表4所示。

(7)减少破坏原有结构的原则

所有缺陷及损伤在进行修复时,当有多种修复方案均能满足修复效果时,应优先选择对原有结构损伤最小的方案。

(8)固化原则

固化温度不得高于75℃;固化过程中尽量将放热峰控制在较低温度;固化后玻璃钢的Tg值大于70℃。

3.2 叶片缺陷及损伤的修复

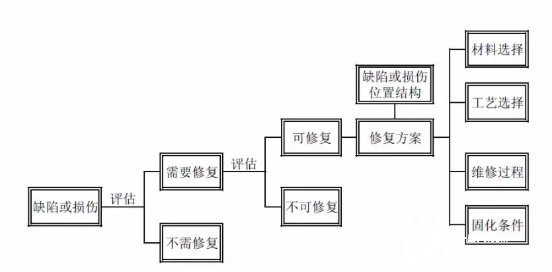

当叶片出现缺陷及损伤时,首先需要评估该缺陷及损伤对叶片使用寿命的影响,如果对叶片使用寿命没有影响或影响较小,可以对该缺陷不进行修复;如果对叶片使用寿命存在较大影响,则这类缺陷或损伤需要进行修复。对于需要进行修复的缺陷,还需要评估该缺陷或损伤是否可以修复,如果无法进行修复,则需降级使用或报废;对于可以修复的缺陷或损伤,需要制定合理的修复方案后,根据修复方案进行修复,并做好书面记录。在叶片生产过程、运输、吊装过程中应避免出现需要修复但又无法修复的缺陷或损伤。叶片缺陷及损伤修复流程如图4所示。

图4:叶片缺陷及损伤修复流程

4. 复合材料叶片检查与维护

(1)例行检查

叶片的损坏类型有:前缘腐蚀、前缘开裂、后缘损坏、叶根断裂、表面裂缝、雷击损坏等。

外观检查:用高倍望远镜仔细观察前缘、后缘、叶根是否有明显的微裂纹,凹陷,破损,开裂,做好记录,在下一次检查中必须检查此裂纹。

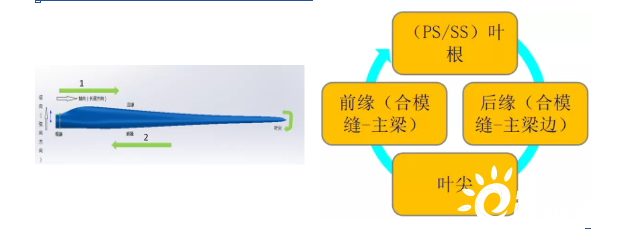

叶片PS/SS外表面检查路径:

内部检查:从叶片人孔盖进入叶片内部,用塑料锤等工具轻敲叶片内部来辩听声音,以便确认是否存在裂缝或者铺层分层;仔细检查叶片漆黑的内部是否有光线射入,如果有,那就说明那个地方比较薄或者有裂纹发生,一定要仔细核实并做好记录。

检查腹板的完整,以及腹板和叶片蒙皮之间的连接,这个区域一旦有缺陷必须修复。

检查叶片内部,如有积水可以使用直径大约为5mm的钻头疏通排水孔,将水排掉,检查整个叶根是否有缝隙、腐蚀和涂层剥离现象。

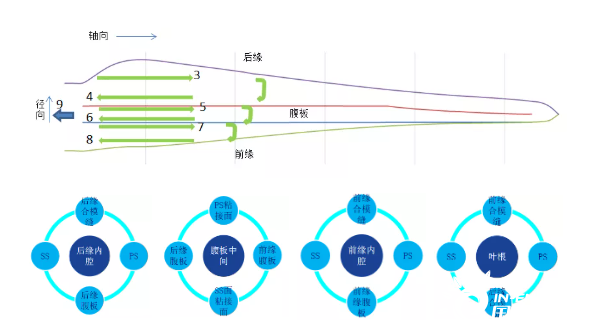

叶片内腔检查路径

(2)叶片清洁

通常情况下,叶片都没有特别脏的灰尘,如果在外观检查时发现某个叶片表面的静电灰特别多,那就该仔细检查确认是否是由叶片表面产生了大面积的磨损所致。

在风机转动的过程中,如果听到叶片里有很明显的撞击声,可能是叶片粘合用的胶体脱落撞击叶片所致,一定要停机检查并清理干净。

(3)防腐与防雷系统检查

检查叶片表面是否有腐蚀的现象:小坑有时会彻底穿透涂层。

叶根处的螺栓及螺母、垫圈具有足够的防腐保护层。由于在安装过程中表面有轻微损害而产生的轻微腐蚀不是很严重,如严重腐蚀应停机排查并处理。

雷击是叶片损坏的最为重要的一个因素,所以必须安装如下步骤严格检查叶片的避雷系统是否完好:

①用高倍望远镜检查叶片接闪器是否牢固嵌镶在叶尖;

②检查叶片内部整个避雷系统的连接是否充分、牢固,不虚接;

③检查叶根部连接人孔盖与轮毂之间的金属编织带是否完好、两端是否固定牢固。

(4)叶轮不平衡

如果功率异常及负载的变化随旋转周期有关但与风速无关,它可能是由于叶轮产生不平衡或叶轮有不同的叶片角度造成。做好记录:机号、叶片号及大致改变的功率,叶轮工作状况定检周期为12个月。

(5)叶片噪音

叶片的异常噪音是因叶片表面或叶片边缘缺陷(坑、洞)产生的,应在叶片的边缘或在叶尖处这些有问题的地方用玻璃纤维修补或除去,修补人员应来自叶片生产厂家。叶片尾部厚的边缘也可以产生噪音,必须通过特殊处理减小噪音。叶片的异常噪音很大,可能遭雷击损坏。被雷击损坏的叶片外壳处会裂开,此时,风力机组必须停机,因为叶片部分外壳下落非常危险,叶片噪音循环定检周期为12个月。

(6)叶片附件检查

检查叶片防雷铜编织带是否脱落,弹力绳是否破损,检查防雷记录卡是否脱落,如有则需重新固定好;检查人孔盖板固定螺栓是否松动,如有脱落则须重新紧固,必要时可打开人孔盖板从盖板两侧用扳手进行紧固,叶片附件循环定检周期为6个月。

(7)叶片安装螺栓的检查与维护

叶片连接螺栓的松动将对机组安全运行造成重大危险,因此必须按要求定期对叶片螺栓力矩进行检查。用液压力矩扳手、记号笔对叶片螺栓力矩进行检查,检查规则如下:

首次抽检50%的螺母,间隔1个螺母抽检并在被检查的螺栓连接副上做好防松标记;

第二次及以后抽检20%的螺母,间隔3个螺母抽检并在被检查的螺栓连接副上做好防松标记,如果一个螺母转动角度超过20度,则所有的螺母都必须重新按要求打到规定力矩值。

①为便于区分每次需要定检的螺栓所在位置,每次定检完后要用不同颜色的记号笔做防松标记。

②优先检查标记次数少的螺栓。

③检查完成后,对于螺栓、螺母或垫圈表面防腐层有破损的要先进行补漆防腐处理。

5. 复合材料叶片维护前景展望

叶片所处位置成为叶片巡检难点和痛点,为了能够及时发现问题,大数据模型预测成为技术主流,通过SCADA数据建立数学模型,对数据偏差进行分析,生成预警信息,运维人员使用无人机对存在风险的叶片开展巡检,从而由被动维护变主动开展叶片巡视,提高叶片使用寿命,减少叶片损坏率。

参考文献

[1]吴光军,吴鸣寰,罗浩然.风机叶片损坏分析及修复方法[J].水电与新能源,2018(07):72-75.

[2]颜京忠,周进,季翠娜等.基于气动噪声的风电机组叶片开裂缺陷检测初步研究[J].仪器仪表与分析监测,2018(05):1-6.

[3]李良君.风电机组叶片常见损坏及处理[J].科学中国人, 2016,(18):6-7.

中国能源资讯网

中国能源资讯网