世烽烟:166对战210,催生18X

过去一年硅片从156-158,到166,210,加上最近推出的18x,行业备受折磨。

2019年8月,陕西华山,隆基隆重推出“166大尺寸硅片时代”

2019年8月,天津,中环股份隆重发布“210大尺寸硅片”

2019年12月,浙江宁海,东方日升推出210-500W+组件产品

2020年1月,浙江义乌,爱旭210尺寸电池实现大批量产业化下线

2020年3月,浙江宁海,东方日升210-500W+组件通过可靠性认证和首个订单。

2020年3月,江苏常州,天合光能210-500W+组件通过可靠性认证和首个交付。

2020年5月,浙江海宁,晶科、晶澳推出18x-530瓦组件。

隆基从现有资产最大化的角度出发,推动硅片规格从158迈向166。中环从平台化和半导体接轨的角度,推动硅片规格从166迈向210。东方日升第一个公开支持210硅片规格,发布500W组件并拿到全球首个商业订单。天合光能、爱旭等对210电池、500W组件进行优化,大大促进了市场化落地。晶科从集装箱物流和存量拉晶资产优化的角度,首次提出了18x正方形硅片,并得到晶澳响应。这些努力相互借鉴,使行业对尺寸规格的认识逐步提升。

210方硅片的支持者们,期望用12寸210硅片统一江湖,并稳定规格10年以上。半导体12寸晶圆从2005年到现在已稳定15年。12寸硅片也有望在光伏产业稳定10年以上。18x方硅片的支持者们,则盼望210推广的脚步放慢,允许他们现有的拉晶相关设备的存量资产继续得到好的回报。166方硅片的跟进者们,处境最为尴尬,设备改造尚未完成,就面临着必须进一步改造的厄运。尤其在终端客户看来,166尺寸硅片只能达成450瓦左右的组件功率,度电成本上处于明显劣势。一方面,面临着被淘汰出局的风险。另一方面,未来组件的维修和替代也成为问题。虽然各方都同意12寸大硅片是未来发展的方向,但是考虑存量资产的利益冲突,只能各执己见。

回顾历史:

以隆基、阿特斯为代表,依托166-450W技术平台,推动了产业进行了从存量资源出发的最优化思考和设计。

以中环、东方日升为代表,依托210-500W+技术平台,推动了产业进行了全面的最优化思考和设计。

以晶科、晶澳为代表,依托18x-530W技术平台,在166和210平台探索自己企业的最佳历史过渡区。

166虽然有重大的历史意义,但是已经被18x逼迫到了退出历史舞台的边缘。210虽然占据了绝对价值优势,却没有兼顾到自有小晶棒团队的利益,而遭到激烈反抗,甚至不惜放弃166,迈向18x。然而,210尺寸硅片大通量带来的好处是无法可逆的历史潮流,18x阵营看得到眼前利益的好处,却又不得不为1年后缺乏竞争力而担忧。尤其是电池产能的投资不可能在1年内回收。投资18x电池产能不是明智之举。因此,18x是喊得响,走得慢,组件产品的可靠性认证仍未完成。专业电池制造商,爱旭和通威都毫不犹豫地选择了投资210边长的12寸直径的设备。从全产业链来看,180得到了垂直一体化厂商的追捧,210得到了专业化水平分工制造商的追捧。

180是取代166的最佳选择吗?也许我们要从问题的本质来分析。

2.客户价值:从“标准组件”倒推“标准硅片”

“价值创新”的本质是资源利用效率最大化。只有终端客户利益最大化,才能落地和发展壮大。相关参与方合理受益,才能加速落地开花。从行业终端客户的观点出发,他们并不关心硅片的尺寸。他们更关心的是组件的标准化尺寸、高功率和高效率,以及由此带来的组件和系统成本的下降,以及度电成本的降低。

从终端客户的要求出发,什么样的组件才是最优化的“标准化组件”呢?这种“标准化组件”必须有利于高效率、高功率和低成本的同时达成。首先,这种“标准化组件”要能应用现有产业链各环节的成本最优化的标准化产品,如硅片、玻璃的尺寸。其次,这种“标准化组件”要尽量避免未填充的空白,实现电池片尽可能的满填充。第三,这种“标准化组件”还需要考量到组件应用的现场环境,如重量要便于搬运和安装。再次,这种“标准化组件”必须考虑标准化的物流仓储,如适应统一规格的集装箱;最后,这种“标准化组件”也需要考虑到和跟踪器、电缆、逆变器等系统部件的配合。确保其抗风、抗雪、抗阴影以及电流等性能参数的匹配。所有上述优化都必须服务于度电成本的降低。

我们期望从“标准组件”倒推“标准硅片”规格,却得出“标准组件”需要用成本最优的标准硅片的结论,把自己推向了一个“鸡生蛋”还是“蛋生鸡”的窘境。这也说明了为什么过去我们一直是从硅片的规格来定义组件规格,而不是通过组件的规格来反推硅片的规格。对直拉单晶的圆棒基础上的硅片制造而言,硅料利用效率最高的内接矩形是正方形。不考虑硅片厚度,正方形硅片成本最低,因而正方形硅片为行业通用。

而一旦硅片的形状为正方形,它就无法将任意规格的“标准组件”完美填充。常见的问题是我们照顾了标准组件的短边,就无法照顾到标准组件的长边。

我们试图从物流仓储的集装箱出发,定义一个最佳的“标准组件”尺寸。考虑集装箱为40尺高柜(长12020mm*宽2350mm*高2690mm),以分2层,共20箱的装箱设计,确定高功率光伏电池组件尺寸的限制条件为:长边Y<=2390mm,短边X<=1135mm。去除合理的爬电距离和误差预留等,考虑6串电池设计,182mm左右为考虑组件宽度方向的最佳硅片边长。然而182边长的硅片叠加到长边方向就会超过2410mm;或者出现大约70mm*1130mm的空白无法满填充。因此,长度方向要求硅片尺寸为180mm;折中以后尺寸为180mm。

实际上,对东方日升、天合、隆基、晶澳等在500-535W的主流产品而言,由于距离物流极限尺寸较远,210和180在物流上没有任何区别。210所拥有的是对PERC电池而言至关重要的通量优势。这是近三年PERC成本竞争的焦点。

然而,面向未来,我们需要做更原理性的分析,也就是要考察钢铁侠所说的“第一性原理”。有没有可能通过“标准组件”长边来定义“标准硅片”长边,通过“标准组件短边来定义”标准硅片“短边,从而实现对”标准组件“完美的”全填充“呢?

3.以158x182mm或180x182矩片取代166和180

为实现硅片材料成本最优化,光伏硅片一方面要迈向”超大“,逐步从158mm、166mm、180mm,最终迈向210mm,达到和半导体产业一致、15年来稳定的12寸晶棒尺寸。另一方面,光伏硅片也要不断的迈向”超薄“,从220um、200um、190um、180um、170um迈向150um甚至更低。其中,异质结电池用硅片已经实现了130-150um的超薄厚度。一般而言,硅片厚度每降低10um,硅片成本降低~3%。而硅片的边皮料利用率每降低1%,硅片成本增加~0.3%;对于光伏硅片的成本降低而言,厚度降低的重要性远远大于边皮料利用率。

光伏硅片实现”超大“带来的”面积通量红利“,不仅能大幅度降低硅材料的制造费用,也能够全面地带来切片、电池、组件端的”面积通量红利“,减低硅片、电池的制造成本,提升产能、材料利用率和生产效率。因此,超大的”面积通量红利“,其重要性又大于硅片的厚度。对于PERC电池制造而言:

超大面积(20x)>超薄厚度(10x)>边皮利用率(1x)

这里,我们发现边皮料的利用率原来是对光伏产品成本影响最小的一个因素。而正是这样一个较小的因素,以及我们的思维定势,导致光伏硅片为”正方形“数10年没变。是时候根据超大、超薄降本的要求,对光伏硅片的形状作出优化变更的历史时刻了。

理想的硅片产品设计当”超大“、”超薄“为首要考虑点,兼顾硅棒切方时的边皮料利用率问题。

那么”超大“、”超薄“如何才能同时实现呢?

一般而言,当方形硅片面积变大,边长也会变大。从硅片中心到硅片边缘的最短距离也会加长。硅片中心到硅片边缘的最短距离。决定了重力对硅片的影响,也决定了硅片的弯曲程度,从而间接的决定了硅片的厚薄程度。也就是说硅片的短边边长。决定了硅片可以达到的超薄程度的极限。硅片的短边越短,硅片就可以越薄。硅片的短片越长,硅片的厚度就必须越厚。

对正方形硅片而言,硅片的短边和长边具有相同尺度。硅片面积越大,硅片厚度越厚。

对于矩形硅片而言,如果通过长边做支撑,硅片厚度就只取决于硅片的短边,而和长边无关。另一方面,硅片的面积和硅片的长边成正比,长边越长,硅片面积就越大。因此,我们可以通过矩形硅片+长边支撑的设计,成功地将方形硅片中硅片面积(超大)和硅片厚度(超薄)的关联关系脱钩,通过矩形硅片,同时实现硅片的”超大“、”超薄“设计最优化。

而在矩形硅片解决方案中,边皮料相关问题也可以轻松得到解决。既可以通过”超薄“带来的成本下降,从而抵消边皮利用率的轻微成本上升。也可以通过准矩形硅片的圆角比例的调整,从而维持相同的边皮料利用率。

通过上面的分析,我们看到采用矩型硅片进行光伏产品的制造,不仅具有可行性,同时也具有成本的竞争力。那么下面一个问题就是,什么样的矩形硅片才是一个合理的、好的矩型硅片呢?我们能不能通过一个好的矩形硅片的设计来更好地取代166呢?

答案是可能的!这个答案就是采用158×182或来取代166,而不是用180x180来取代166。老产线升级的极限在166-171左右,升级到180有困难。如表一所示,如果升级到166,所做成的组件功率基本在450W左右,离开500W距离太大,明显处于被淘汰的劣势;但是如果升级到158*182,这可以轻松达成530W以上的组件功率,走到市场竞争的最前沿。同时,158×182带来的边皮料变化仅1%,可以忽略不计。这既不影响硅料利用率,又打开了薄片的机遇窗口,因而最符合硅片企业的利益。

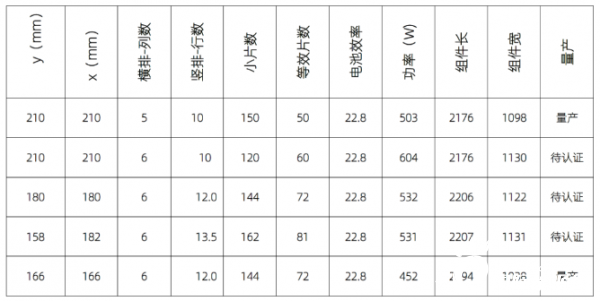

表1不同硅片尺寸对应的组件功率和尺寸

对于老产能,产线仍然以158为关键尺寸进行调整设计,从而降低成本。第一、以182长边为支撑边,则158可以达成更薄的硅片厚度。而矩形硅片158*182的边皮料损失,和正方形170*170mm硅片比只有1%,这部分成本增加可以忽略不计。而一旦厚度可以减低10um,硅片成本就能降低3%以上。第二、设备产能增加,如果158或166产线升级到180产线,很可能造成15%以上的产能损失。如清洗工艺中的5道变为4道。158*180的矩形硅片可以维持158的横向尺寸,在维持清洗仍然为5道。而在扩散和PECVD过程中,取得更高的面积通量和产能优势。在丝网印刷过程中,沿短边158印刷,也能做到节拍更快的同时获得更高面积通量,产能大幅度提升。第三、效率、良率提升。由于最短扩散长度由短边决定,所以158×182硅片的清洗、扩散、PE等各制程的均匀度都由短边158决定,有利于提升制造工艺过程中的均匀性及电池效率。同样地,以166×182尺寸来取代166或180的原理类似,这里就不赘述了。同时,即使是180硅片,也可以通过综合长边(<2.4m)和短边(<1.13m)的要求,如调整为180*182,或其他数值,以求得更好的电池片填充效果。

4.小结

这场战争的本质是”垂直一体化“和”专业化水平分工“之争。综合上面的分析可以看到,210和166大战的结果是淘汰了166尺寸。180新尺寸的推出,使得晶科、晶澳等垂直一体化的公司可以再次和东方日升、天合等210领先公司站在500W+的平台上竞争。虽然在时间上落后了半年,产品还需要可靠性验证,制造成本也不符合爱旭、通威等专业化电池厂商的利益(损失电池产能20%或以上),但是晶科、晶澳可以依靠”垂直一体化“的商业模式杀价竞争,势头不可小觑。210的天合、东方日升和180的晶科、晶澳必有一场恶战。历史的潮流不可逆转,趋势和时间都是站在210(600W时代即将来临)一边。跟进厂商的选择不可不慎。对于已经大幅度在166布局的隆基及其追随者而言,也许158×182(或者180x182)才是最佳选择,让我们拭目以待。

中国能源资讯网

中国能源资讯网