作为新一代高效光伏电池中的佼佼者,异质结 HJT 电池具备转换效率高、提效空间大、发电与抗衰减能力强、工艺流程短等多重优势,正开启光伏新一轮技术革命。格物致知,过去三年中,中银证券持续跟踪异质结技术,先后发表十余篇深度分析报告,赶碳号摘编如下。

01

HJT:电池片环节的平台级技术

高转换效率得益于电池材料和结构

异质结电池与同质结电池的差异:

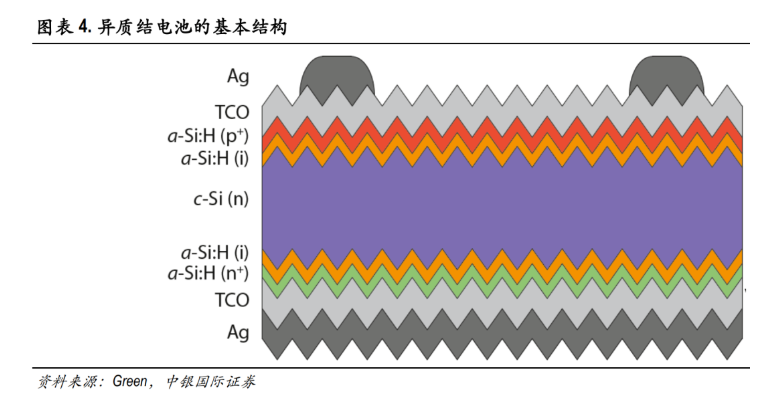

广义而言,p-n 结由两种不同类型的半导体材料组成的太阳能电池,均可称为异质结太阳能电池,与之相对的是同质结电池,即 p-n 结由同种半导体材料组成。目前实际商业应用的晶硅太阳能电池基本均为同质结电池(p-n 结由晶体硅材料形成),而产业中一般所提到的异质结电池则是指p-n 结由非晶硅和晶体硅两种材料形成的电池,其中含本征非晶硅薄膜的异质结电池Heterojunction with Intrinsic Thin-Layer,HIT/HJT,下称“HJT 电池”或“异质结电池”)转换效率较为优秀,受到的关注度相对较高,与大规模产业化的距离亦相对更近。

钝化是提高光伏电池转换效率的重要途径:

一般而言,提升光伏电池片光电转换效率的核心是降低光电转换过程中的能量损失,主要是光损失与电损失。其中降低电损失的主要方法包括选择高品质硅片、提高p-n结质量、提高少数载流子寿命、降低材料体电阻等。在提高少数载流子寿命这一途径中,通过改善晶面缺陷来降低衬底硅片表面的复合速率(即钝化接触)是光伏电池提效的重要研究和产业化方向。

常见电池结构大多受钝化思路影响:

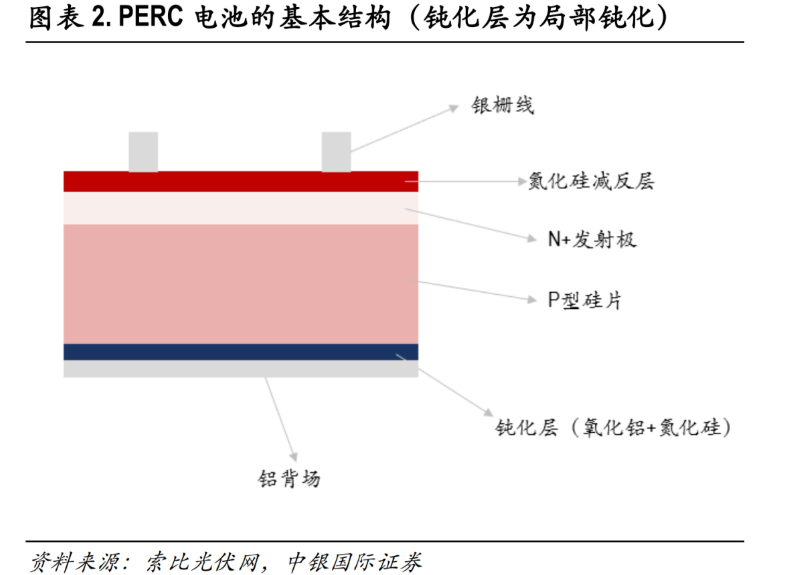

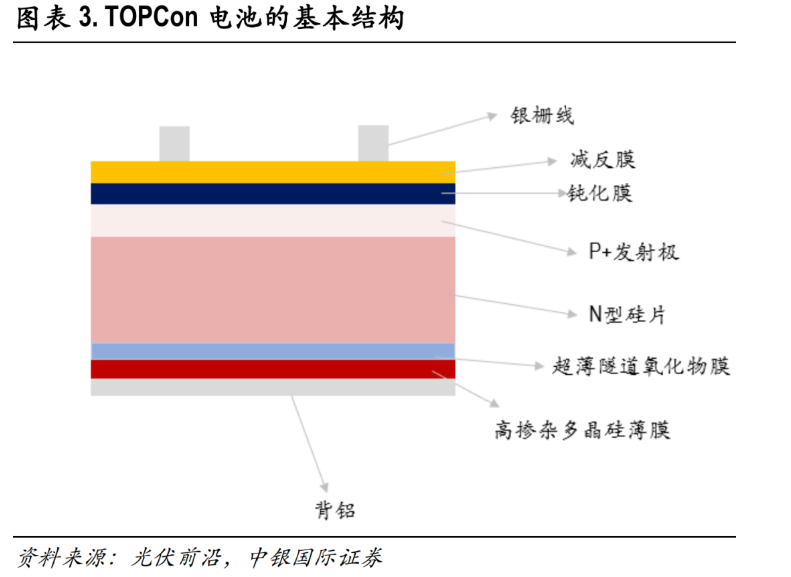

良好的钝化接触可以在最大化降低接触表面的载流子负荷速率 的同时保持电池较好的电学性能,近年来常见的PERC电池(背面 Al2O3/SiN(x SiO2)叠层钝化)、以及TOPCon电池(SiO2和多晶/微晶硅层钝化)、异质结电池(氢化本征非晶硅钝化)结构的产生,均受钝化接触思路的影响,而异质结电池结构是其中的佼佼者。

02

HJT的技术特点及可延展性

异质结电池在1997年实现量产:

20 世纪80-90年代,日本Sanyo(目前已被松下收购)首次将本征非晶硅薄膜用于非晶硅/晶体硅异质结光伏电池,在P型非晶硅和N型单晶硅的 p-n 异质结之间插入一 层本征非晶硅薄膜(i-a-Si:H),有效降低了晶硅/非晶硅异质结表面的复合速率,同时补偿了本征非晶硅层自身存在的悬挂键缺陷,在硅片表面获得了令人满意的钝化效果,以这一结构为基础的光伏 电池随后在 1997 年实现量产,即光伏异质结(HIT/HJT)电池。

HJT异质结电池的基本结构:HJT异质结电池以 N 型单晶硅片为衬底,在经过清洗制绒的N型硅片正面依次沉积厚度为5-10nm的本征a-Si:H薄膜和P 型掺杂 a-Si:H薄膜以形成 p-n异质结,在硅片背面依次沉积厚度为5-10nm的本征a-Si:H薄膜和N型掺杂a-Si:H薄膜形成背表面场,在掺杂a-Si:H薄膜的两侧再沉积透明导电氧化物薄膜(TCO),最后通过丝网印刷或电镀技术在电池两侧的顶层形成金属 集电极,其结构具有对称性。

HJT电池转换效率已在晶硅光伏电池中位居前列:HJT电池量产之后,日本 Sanyo/松下仍在持续研究 提高其光电转换效率,近年来HJT 电池转换效率已在晶硅光伏电池中位居前列。

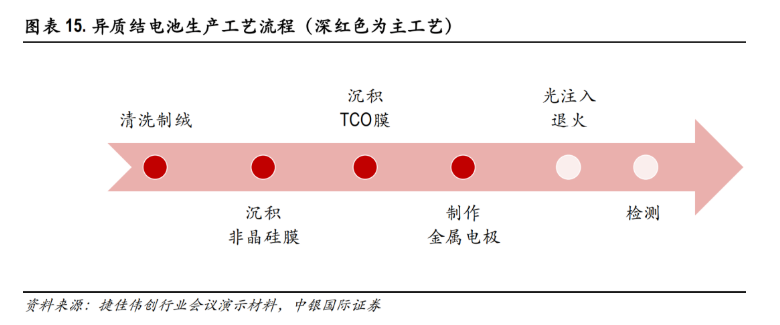

生产流程共4步主工艺:从电池结构上看,异质结电池由中心的硅片基底叠加两侧的数层薄膜组成, 其生产过程的核心即为各层薄膜的沉积,整体而言其工艺流程较短,主工艺仅有 4 步。相对于同属于N 型电池、但生产工艺需要10-20 步的IBC和TOPCon电池,异质结电池较短的工艺流程在一定程 度上降低了工艺控制的复杂程度和产业化的难度。

低温度系数提高发电稳定性:光伏电池在发电的过程中由于太阳光的照射和自身电流产生的热效应, 电池表面温度会有一定程度的上升。一般情况下当温度上升时,光伏电池的开路电压下降、短路电流上升,且电压降幅一般大于电流升幅,因此温度上升一般会导致电池转换效率下降。目前主流的单晶PERC电池的温度系数一般在-0.4%/℃(即温度每升高 1℃,发电功率相对于基准功率降低 0.4%) 左右,而异质结电池的温度系数仅约-0.25%/℃,因此在长时间光照温度升高的情况下,使用异质结电池的光伏电站发电量和发电稳定性都更高。

高双面率提高发电增益:异质结电池为正反面对称结构,且背面无金属背场阻挡光线进入,因此其天然具备双面发电能力,且双面率可超过 90%,可在扩展应用范围(沙地、雪地、水面等)的同时进一步提升发电量。

基本无光衰且可薄片化:目前在产的异质结电池基本均为N 型硅片衬底,因此也具备N型硅片相对于目前主流P型硅片的固有优势,如无光致衰减(LID)和可薄片化(异质结结构本身亦对可薄片化 有所贡献)。N 型硅片掺杂物质为磷,硼含量极低,因此由硼氧对(B-O)导致的光衰(LID)基本可以忽略,可提升电池片使用寿命和长期发电量。同时,可薄片化意味着同片数的电池对应更少的硅用量,有助于在硅成本方面形成比较优势。

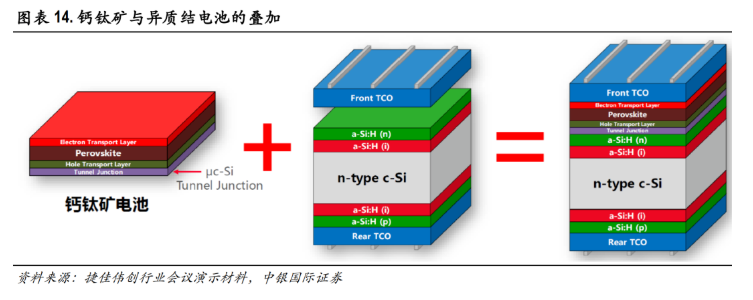

异质结叠加钙钛矿进一步提升效率上限:异质结电池同时比较适合叠加钙钛矿成为叠层/多结电池。叠层技术需要用低温沉积工艺(PVD/CVD 方式)实现短波长吸收(钙钛矿)和长波长吸收(HJT)的结合,其所应用的TCO膜层已然在异质结电池中采用,而在HJT单结中损失的蓝光可被上层钙钛矿收集利用。

03

转换效率再创纪录,降本显著,经济性拐点已至

HJT 电池全尺寸转换效率达到 26.5%:

根据隆基绿能官方信息,近日经德国哈梅林太阳能研究所(ISFH)测试,隆基 M6 全尺寸电池光电转换效率达26.50%,创造了大尺寸单结晶硅光伏电池效率新的世界纪录。

HJT 电池非硅成本已显著下降:

银浆降本是 HJT成本下降的核心抓手。华晟已通过对SMBB 等技术的应用将M6单片银浆耗量降低至 150mg/片以下。叠加电池转换效率与产线产量的提升,中银证券测算,近期HJT电池非硅成本已下降至约0.35-0.4元/W区间,相比于2021年同期降幅约40%。

后续降本路径清晰可行:

展望后续成本下降路径,在浆料耗量方面,随着SMBB的进一步成熟与钢板印刷的应用,预计2022年底前,HJT电池银浆耗量有望下降至120-130mg/片;在银耗量方面,银铜混合浆料预计年内逐步开始批量应用,预计有望将银耗降至100mg/片以下;此外随着浆料国产化的推进,低温浆料与高温浆料之间的价格差亦有望缩进。

整体而言, 中银证券测算,HJT电池非硅成本有望在2022年底降低至约0.3 元/W,后续有望进一步降低至0.25元/W。

薄片化有望降低硅成本:

在硅成本方面,由于基底N型硅片具备更高的减薄潜力,且HJT的电池结构对薄硅片的兼容能力较强,硅片薄片化有望为HJT电池提供进一步的降本空间。目前,部分国产HJT电池片厂商已开始将120-140μm厚度的硅片投入量产,在当前硅料价格下预计可降低硅成本0.04 元/W。

组件端成本差距有望进一步缩小,经济性拐点临近:

据中银证券测算,HJT电池转换效率每提升1%,在不同应用场景下可增加组件溢价空间0.05-0.15元/W不等,且对组件整体功率的提升亦可摊薄组件环节的单位 制造成本。结合电池非硅成本、硅成本以及效率提升对组件端成本降低 的促进,中银证券预计,HJT组件端整体成本有望在2022年底至2023H1贴近PERC组件,从而降低应用HJT 组件的光伏电站的平准化度电成本,进一步扩大终端电站业主的接受面,并逐步进入大规模替代周期。

中国能源资讯网

中国能源资讯网