摘 要:由于风力发电机组工况的特殊性和承受载荷的复杂性,作为风电机组核心部件之一的齿轮箱是很容易出现过温故障的。齿轮箱结构复杂,过温原因难以确定,其安装位置也为维护和维修带来了不少困难。本文对风电齿轮箱的发热原理和常见的发热原因进行了分析,并总结了工程上可以采用的一些维护运行和检测潜在故障的方法,有助于保持风电机组的散热效率。

关键词:风电;齿轮箱;过温

1 研究现状

风机机舱内部的主要部件有齿轮箱、联轴器、发电机、主轴等,其中齿轮箱是风机的主要发热部件之一。经验表明,齿轮箱的工作性能和结构元件的发热强度有密切联系。风电齿轮箱的过热不仅对系统的润滑和冷却有影响,还会对传动效果和动力性能产生影响。风电齿轮箱高速传动级的热损失尤其严重,导致齿轮箱在夏季高温大风的天气条件下经常会因为油温过高导致限制输出功率或停机等状况,而一些安装在低温地区的风力发电机组也难以适应冬季大风的环境,这些情况严重影响了风电机组的使用寿命和发电量。

为了解决上述问题,近年来很多学者进行了一系列的研究。文献 [1] 建立了齿轮箱系统产热与散热的稳态热平衡模型,并计算得到了齿轮箱箱体各壁面的平均温度、主要产热部件的产热量和主要散热部件的散热量;文献 [2] 对风电机组在低温环境下齿轮箱频繁出现过温停机的问题进行了分析研究,最终找到了停机原因并提出了解决方案;文献 [3]提出了多种散热改造方案,并对比分析了各种改造方案的适用情况、经济性和实施效果 ;文献 [4-5] 改进了机舱的布局形式,提出了提高进风量、增强冷空气在机舱内的流动的有效方案 ;文献 [6] 模拟温度场研究了齿轮及轴承温度的影响因素 ;文献 [7] 研究了行星齿轮温度场,发现了齿轮在啮合过程中的产热特点;文献 [8] 研究了某风电机组齿轮箱油温高的原因,并提出了维护方法、检查方法和处理方法 ;文献[9] 将风电机组模型与齿轮箱的功率损耗模型和热模型相结合,详细地描述了不同工况下的齿轮箱功率损耗,并对风电齿轮箱热特性进行了研究。

风力发电机的工作环境比较恶劣,而且风速不稳定,齿轮箱经常在变载荷的情况下运行,容易发生过温故障,严重影响发电量,导致齿轮、轴承等机械磨损加快或疲劳点蚀,降低机组的整体使用寿命。因此,研究风力发电机齿轮箱产热及散热情况,选择合理的散热处理方案,对避免齿轮箱过温故障,延长齿轮箱使用寿命及提高风场经济性和可靠性有十分重要的意义。

2 齿轮箱热特性

2.1 齿轮箱发热原理

风电齿轮箱的主要生热形式有以下两种:

(1)由摩擦副在运行过程中产生的摩擦功率损失,主要包括齿轮啮合引起的功率损失和支承轴承摩擦生热引起的功率损失。

(2)传动机构搅拌润滑油引起的功率损失。

2.2 齿轮箱热特性

齿轮箱整体温度分布比较均匀,齿轮啮合处和高速轴前轴承内圈表面温度相对较高,支撑臂两端温度相对较低;箱体底部往往积聚有润滑油,因此箱体底部温度比上部温度稍高。低速级箱体轴承座处生热量少,又有润滑油强制冷却,高速级箱体轴承生热量大,润滑油无法带走全部的热量,有一部分热量只能通过箱体表面散失,因此高速级箱体轴承座处温度较高,高速级箱体温度比低速级箱体高。高速级的前轴承座处是整个箱体温度最高的位置,这是由于轴承座在箱体内部,而且此处轴承生热量大,不能和外部进行有效的对流传热,而后轴承在箱体端面,散热能力较好,因而温度比较低。在传动过程中,齿轮啮合摩擦产生大量的热量,齿轮啮合表面的散热条件又比较差,导致啮合处温度最高,温度在行星轮齿啮合表面成中心对称式分布。热量沿着轮齿中心向四周扩散,在啮合齿面上沿着齿顶和齿根两个方向传递,所以温度沿着齿高方向呈梯度分布。齿轮顶面散热条件稍差一些,温度会比啮合面温度低,比齿轮端面高。齿轮端面由于输入热量少,与周围环境接触得也比较充分,散热条件比较好,所以温度比较低。

3 齿轮箱产热量及散热量分析与计算

3.1 产热量分析与计算

3.1.1 齿轮啮合产热量计算

齿轮啮合时产生的热量一般由两部分组成,一部分是由齿轮所处环境的温度产生的,称为自带热量或本体热量;另一部分是由啮合时两啮合齿面摩擦生成的热量,也是齿轮啮合的主要产热量。

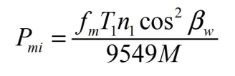

在风机工作的时间里,齿轮通常选择 6m/s<v<=30m/s 作为它的节线速度,承载电荷的强度K在 2.5N/mm<K<25N/mm 的区间之内,齿轮啮合的功率损耗公式为

式中,fm 是啮合摩擦因数,M是啮合机械效率。

3.1.2 轴承生热量计算

轴承是齿轮箱中对传动件进行支撑的零件,轴承在运动的过程中会引起点或线接触,不断的接触摩擦会产生热量,这是齿轮箱的主要产热方式之一。工程中常用的比较精确的计算公式是 Palmgren 公式。假定摩擦功率损失全部转化为热能,摩擦力矩和转速计算轴承产热量之间的关系公式

Q = 0.1047M

3.1.3 润滑油粘度对轴承生热量的影响

风机运行过程中除了摩擦、热传导外的一个主要发热因素就是润滑油的粘度。外部环境温度不同时,齿轮箱中的平衡油温不同,润滑油粘度也不同。对两个前轴承来说,随着润滑油粘度的增加,轴承转动的摩擦力增大,所以轴承发热量会增加 [1]。

3.2 散热量分析与计算

3.2.1 箱体表面散热量计算

齿轮箱的产热量经箱体表面散失到外部环境中的主要传热方式有热传导和对流换热两种,具体的散热过程可以分为三个部分,第一个是润滑油与箱体内壁之间的对流换热,第二个是箱体内壁和箱体外壁之间的热传导,第三个是齿轮箱外部空气与箱体外壁之间的对流换热。

齿轮箱箱体表面的散热量可表示为

q1=k1A1(T-T0)

式中,q<span style="color: rgb(51, 51, 51); font-family: -apple-system-font, BlinkMacSystemFont, "Helvetica Neue", "PingFang SC", "Hiragino Sans GB", "Microsoft YaHei UI", "Microsoft YaHei", Arial, sans-serif; font-size: 12px; letter-spacing: 0.544px; text-align: justify; background-color: rgb(255, 255, 255);”>2为齿轮箱表面单位时间的平均散热量,W;k1为总传热系数,W/(m?·K);A1 为箱体散热面积,m?;T、T0 分别为润滑油和外部环境的温度,K。

3.2.2 润滑、冷却系统散热量计算

齿轮箱箱体表面的散热量非常有限,可以用润滑油循环系统来吸收多余的热量。如果不考虑润滑油在循环管道中散失的热量,假设冷却后的润滑油与外部环境等温,则冷却系统的散热量等于润滑油的吸热量

q2=c0p0L0(T-T0)

式中, q2 为润滑油冷却系统单位时间的平均散热量,W;c0为润滑油的定压比热容,J/(kg·K);L0为润滑油流量,m?/s。

3.2.3 齿轮箱内部各部件升温

风电齿轮箱的齿轮和轴承在产生热量的时候也吸收了一部分热量,使各部件本身温度增加。将齿轮箱内部各部件简化成一个温度相同的整体,当齿轮箱由初始温度 T1 上升至T2时所吸收的热量为[9]

式中,q3 为齿轮箱各部件在单位时间内吸收的热量,W;cb 为齿轮箱各部件的等效比热容,J/(kg·K);mb 为齿轮箱各部件的总质量,kg;t 为时间,s。

4 齿轮箱过温原因

(1)温控阀发生故障或者与溢流阀配合不当。

(2)齿轮箱散热片堵塞。风机长期处于恶劣环境中,大风和扬沙很可能使散热片被尘土、柳絮、油污等堵塞,以致热交换能力大幅降低,导致齿轮箱油温过高。

(3)齿轮油劣化导致油品降低,油中含有大量杂质,使散热效果受到影响,齿轮箱温度过高。劣化的齿轮油中往往含有大量的金属氧化物、金属颗粒、水等,导致润滑作用大打折扣。

(4)机械部件磨损。齿轮箱内部齿轮多,若齿轮在长期的啮合运行中出现较大的磨损,可能导致油温过高。

(5)温度传感器故障。传感器安装不正确或长时间运行可能导致电阻与温度的线性变化与理论计算值不符,造成齿轮箱油温过高故障。

(6)滤芯污染严重。滤芯表面附着较多杂质甚至堵塞会导致齿轮箱齿轮或轴承磨合异常,也有可能造成油温升高。

(7)油路循环不畅。喷射齿轮油的管道堵塞或油嘴堵塞可能造成齿轮箱局部温度较高。

(8)设计时的参考环境与实际使用环境有差异。比如环境温度、机舱内部温度的差异造成的影响。

(9)机舱内进风口及排风口的设计有待改进或机舱内各部件分布不够合理。不同的气流组织布局形式会使机舱内气流流动的路径及流场参数产生很大的差异,对机舱的散热性能影响巨大。

5 日常维护检测方法

(1)定期检测温控阀的工作状况,及时更换失效的温控阀。

(2)加强对散热片的巡视,对含有大量灰尘和污垢的散热片及时用高压水枪和专用清洗剂进行清理,将漏油的散热片及时更换。还可以在散热片底部加装防尘网,起到防尘、防絮的作用。

(3)定期对齿轮油进行化验分析,检测其是否满足齿轮箱的要求,若油品不合格需及时更换。

(4)定期检查润滑、冷却系统的元器件和接线。

(5)定期检查滤芯的污染程度。检查滤芯是否有堵塞现象,并用吸铁棒检查滤芯处的油液是否含有铁屑或其他杂质,如果有堵塞现象或杂质较多,应立即更换滤芯。

(6)定期检查油路循环是否畅通。用手触摸油管判断油温是否变化,启动齿轮箱润滑油泵,使用内窥镜检查喷油嘴,若发现堵塞情况,应及时疏通。

(7)定期检查齿轮箱振动,及时发现早期故障。

(8)对于过温较严重的情况,可以增加独立散热器。

(9)调整机舱内的布局,主要调整进风口与排风口的布局(数量、位置和尺寸等),增加机舱的进风量和进风口风速。例如在适当位置增加进风口,加装排气扇等。

6 结论

本文结合了发热原理、热特性和产热、散热计算公式,对齿轮箱过温的原因进行了分析,并综合了工程上已经采用和尚在研究探索阶段的维护运行、早期故障排除检测的方法,为进一步研究和解决齿轮箱过温问题提供了更加有利的方案。

中国能源资讯网

中国能源资讯网