《双馈风电机组的转速控制与超速参数设置》一文提及的转速控制方式和超速参数设置,经过了长时间、多个风电场、多种机型机组的运行实践检验,运行效果良好,较好地解决了机组超速问题。其转速控制和限制超速的状态码共有10个,它们形成一个相互补充的整体。

从风电场的运行实践来看,只有设置合理的超速控制参数,才能让这些转速控制和超速设置发挥出应有的作用。本文就某风电场机组的超速问题进行分析和阐述。

某风电场机组超速问题及分析

某风电场双馈1.5MW机组同步转速为1500rpm,并网运行范围是1000~2000rpm,机组的额定转速设定值为1800rpm。在大风期,该风电场机组频繁报“软件超速”停机,还经常触发“刹车200超速”,主轴刹车片磨损严重。

在变桨驱动器顺桨和备用电源紧急顺桨均能正常工作的情况下,当机组在接近或达到满负荷时,如出现“变频器故障”的甩负荷停机,或在某些特殊风况下,“软件超速”和“刹车200超速”会同时触发并报出,即:当机组报“变频器故障(1409)”时,状态码310、311、312、317、328、319、320也出现在主控的故障状态中。

在2010年1月,某风电场机组因三支叶片同时不能顺桨,出现了超速和机组烧毁、倒塌事故。据仿真计算显示,超速参数值设置过高,为提高机组安全性,于是,对所有机组进行超速参数整改。该超速问题风电场也不例外,把所有机组的“软件超速(310、311、312)”设置值由2178rpm降为1990rpm,没有延时;“刹车200超速(317、328、319、320)”值设置值由2400rpm降为2190rpm,也没有延时,“软件超速”和“刹车200超速”的参数值均比正常值降低了。而“极限阵风(213)”、“变桨自主运行(1905)”和“变频器超速(1411)”的参数值不变。即:“极限阵风”设定的触发条件为1960rpm,延时0.2秒;控制“变桨自主运行”的超速模块硬件设置为1950rpm,由变桨控制器延时0.3秒后触发;“变频器超速”的转速设置值为2000rpm,延时0.1秒。

从该超速参数设置值来看,没有从整体出发来考虑超速参数设置,过分强调“软件超速”和“刹车200超速”停机对机组安全的保护作用,忽略了“极限阵风”、“变桨自主运行”和“变频器超速”停机也属于转速控制和超速保护。从而割裂了变桨、主控、变频器和超速模块等部件在转速控制中的内在联系,造成了机组频繁报“软件超速”,并存在以下几方面的问题:

第一,因设置的“软件超速”参数值过低,在风速较大且不稳时,机组会频繁报“软件超速(310、311、312)” 停机,即:低速轴超速、发电机超速和齿轮箱超速。甚至因此而造成批量停机,不能保证机组在运行风速范围内长期稳定运行。

第二,没有延时的“软件超速”停机,设定在机组正常运行范围(1000rpm ~ 2000rpm)内,因此,机组不可能在1990rpm ~ 2000rpm之间运行,缩小了机组运行范围,降低了叶轮储能效果。1990rpm本身就属于机组的正常运行范围之内,不应属于“超速”。

第三,从参数设置值和机组的现场运行结果来看,经常出现“软件超速”与“极限阵风”同时执行,这样,因执行“软件超速”停机,造成只报警不停机的“极限阵风”失去作用。

第四,“软件超速”与“变桨自主运行”执行条件相当接近,失去原有设置的意义和作用。

第五,“软件超速”的执行条件低于“变频器超速”。“变频器超速”失去了它应有的作用;在低电压穿越时,容易触发“软件超速”的执行条件,造成错误执行“软件超速”停机。

第六,“软件超速”和“刹车200超速”设定值过低,机组经常误报超速故障。在机组正常运行或故障停机时,频繁报“超速”停机,当机组出现真超速、真飞车时,就不会引起重视,可能失去挽救机组的最佳时机;在机组飞车时没有引起足够警惕,还可能危及人身及财产安全。

第七,因“软件超速”参数设置值过低,还造成机组报故障不准确。例如:当“变频器超速”的超速参数值被错误设置为1900rpm,在风速极度变化且负荷较高时,除触发“变频器超速”之外,因机组的“软件超速”和“刹车200超速”设置过低,“软件超速”和“刹车200超速”等一系列故障也都会一并报出来,从而不利于故障的分析和判断,给机组维修带来困难。

第八,“刹车200超速”设置为2190rpm,由于设置值过低,则机组满足该触发条件的概率大大增加,造成后备电源紧急顺桨和主轴刹车器的动作次数急剧增加,从而造成主轴刹车器和变桨电机的电气刹车的严重磨损,造成主齿轮箱、塔筒和叶片等部件受冲击的次数增加。

调整变桨控制算法参数解决超速停机问题

修改变桨控制算法参数,主要目的是改善机组并网发电效率,提升机组发电量。如将该方法用于解决超速停机问题,则仅限于因桨控制算法参数错误而造成的机组在并网运行期间因变桨控制失当而引发的超速停机问题。然而,通过修改变桨控制算法参数来解决超速参数设置错误所引起的机组频繁报超速故障停机,如果能使机组在并网运行期间报超速停机次数有所减少,那必然是以损失发电量为代价,也不能从根本上解决该风电场机组的超速停机问题,还会带来一系列新的问题:

第一,机组运行范围缩小。由于3个“软件超速(310、311和312)”是瞬时触发停机,并设在机组正常运行转速范围内,机组不可能在1990rpm~2000rpm之间运行。当阵风来临,机组瞬时上升速率较大时,为了控制转速,需叶片迅速顺桨,使转速尽量远离软件超速设定值1990rpm,这样,机组并网运行的转速范围将进一步缩小,叶轮储能作用降低,不利于充分吸收风能,损失机组效率和发电量。

第二,在机组达到额定转速(1800rpm)后,距离最高运行转速2000rpm的裕度较小。当阵风来临、风速急剧变化时,采用非恒功率控制算法,会增加扭矩给定,来阻止叶轮转速的上升,将大大增加了对机组机械部件和电网的冲击;如采用恒功率控制算法,会减少转矩给定,则更易出现机组报超速停机。

第三,变桨系统过快响应会增加机组的故障几率,缩短部件寿命等。为了不触发“软件超速”停机,当风速高且急剧变化时,只能尽早地采取顺桨方式降低转速;风速低时,又再次开桨以增加发电功率和叶轮转速,这样,顺桨、开桨的频率增加,会造成变桨电机与变桨齿轮箱之间的连接部分(如:键,键槽)、变桨轴承齿圈、变桨小齿圈的磨损加重。频繁变桨,会大大增加变桨故障。变桨响应过快还会使机组振动增加,影响机组的部件及整机寿命。

第四,机组的变桨控制算法参数只能覆盖大多数风况,无法覆盖全部风况。当风速高且急剧变化时,如果叶轮顺桨不能有效地阻止叶轮转速上升,则容易触发机组报“软件超速”停机,在停机之后,如要再次启机,因风速的急剧变化,易报振动停机,长时间难以并网。如出现刹车200断安全链的超速停机,不仅需到现场复位,严重损失发电量,且对机组部件极为不利。

第五,修改变桨控制算法参数主要对机组并网运行的功率控制起作用,难以对甩负荷停机后的最高飞升转速起有效的抑制作用。

因此,修改变桨控制算法参数不能解决因超速参数值过低所带来的问题。因长期失去了解决机组超速停机问题的正确方向,致使此问题多年不能得到解决,由此而造成的发电量损失不可低估。

超速停机状态分析

该风电场机组的超速问题是因没有查明飞车超速及事故的真实原因,没有完全理顺超速控制逻辑关系就执行错误的超速参数整改造成的。下面以该风电场运行在满负荷风速以上某机组报故障时的一系列状态,阐明故障机组超速参数设置值所存在的问题,以及此类机组合理的“刹车200超速”参数值。

图1–图6为该机组报故障停机前后的瞬时状态图。横坐标是采样点的个数,在300点之前,采样点之间的时间间隔为20ms;300点以后以100ms为时间间隔采样。

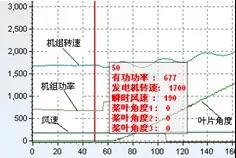

在50点之前是机组报故障前的运行状态。触发停机故障瞬时的状态,如图1所示,三支叶片均在0°位置,风速为19米/秒左右,超过满发风速。由于叶片结霜,线型遭到严重破坏,叶轮出力受到极大影响,机组实际功率和转速均低于正常值,因此,机组报“刹车52”降负荷停机;50点之后的采样点为机组执行停机命令后的一系列状态,见图2–图6。

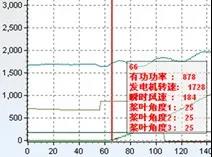

图2 “刹车52”顺桨停机时的状态

图1 触发故障时的机组状态

如图1所示,在50点时,风速为19米/秒,有功功率和转速分别为:677kW、 1700rpm。因机组故障,此时主控发出“刹车52”降负荷停机命令。

如图2所示,由于叶轮巨大惯性和接触器切换吸合需要一定的时间,因此,机组在66点才开始执行“刹车52”停机的顺桨动作,三支桨叶角度值分别为:0.025°、0.025°、0.025°。由此可知,从机组发出命令到执行顺桨之间的时间约为0.32秒。

图3 机组开始执行“刹车75”顺桨停机时的机组状态

如图3所示,在81点之后,功率881kW,发动机转速为1683rpm。瞬时风速为18.2m/s。三支桨叶的顺桨角度分别为:1.75°、1.75°、1.76°机组开始执行“刹车75”甩负荷顺桨停机。从66点到81点之间,执行5°/s的“刹车52”顺桨停机。

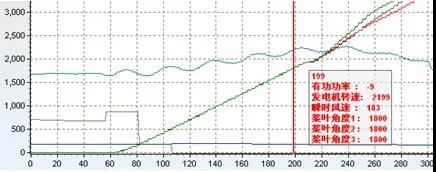

图4 机组触发“刹车200”超速停机时的叶片角度和采样点数

如图4所示,在199点,机组功率-9kW,瞬时风速为18.3m/s。三支桨叶的顺桨角度分别为:18.00°、18.00°、18.00°。机组高速轴转速为2199rpm,超过“刹车200超速”设定值2190rpm,触发“刹车200超速”停机,由受控的变桨驱动器顺桨切换为备用电源紧急顺桨,主轴刹车器参与制动。从81点到199点之间,机组执行8°/s的“刹车75”顺桨停机。

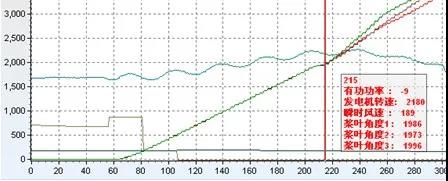

图5 开始执行后备电源紧急顺桨时的机组状态

如图5所示,机组在215点,机组高速轴转速为2180rpm,功率-9kW,瞬时风速为18.9m/s。三支桨叶的顺桨角度分别为:19.86°、19.73°、19.96°。从199点到215点之间,为由受控的变桨驱动器顺桨转换为后备电源紧急顺桨的切换过程。因此,发出“刹车200超速”停机命令到执行紧急顺桨之间的时间大约为0.32秒。

图6 机组最高飞升转速和后备电源紧急顺桨时的机组状态

由图6可知,机组在239点,机组的高速轴转速达到最大值2269rpm,功率-7kW,瞬时风速为19m/s。三支桨叶的顺桨角度分别为:24.52°、24.30°、25.44°。

由图6可知,执行后备电源紧急顺桨的速率比受控的变桨驱动器顺桨的速率高。采用电源紧急顺桨时,因三支叶片顺桨过程不受控,并受风、重力和电池供电能力等因素的影响,三支桨叶的顺桨速率区别较大;而变桨驱动器顺桨在整个过程都由主控统一协控制,因此,三支叶片的顺桨速率一致。

由机组故障停机过程中的瞬时状态图可知:在停机过程中,受控的变桨驱动器顺桨和后备电源紧急顺桨均正常,机组甩负荷后有一个较高的飞升转速,故障机组的转速由1683rpm(见图3)飞升到最高转速2269rpm,期间超过机组的“刹车200超速”的设定值(2190rpm),因此,必然要触发“刹车200超速”停机。

从图4和图6的比较可以看出,在199点(见图4)机组转速为2199rpm,超过“刹车200超速”的设定值,在239点(见图6)达到最高转速值,两点之间用时仅为(239-199)×20ms=800ms,即:0.8秒,其后机组转速迅速下降。因此,变桨驱动器顺桨正常的情况下,完全能保证机组安全,主轴刹车器没有必要参与制动。

由以上分析可知,该风电场机组的“软件超速”参数值设置过低,致使限制机组转速“极限阵风(213)”失去作用,在大风且风速极度不稳时,很容易触发“软件超速”;“刹车200超速”参数设置值过低,导致报“刹车200超速”故障频繁。另一方面,因“刹车200超速”的超速参数值设置失当,导致在“刹车52”降功率停机过程中,还触发了“软件超速”和“刹车200超速”等一系列停机故障,从而造成机组报故障混乱,给排查机组故障带来困难,混淆了一般机组故障与机组转速失控、飞车超速的界限。

从该机型的风电场实践来看,如果额定转速设置在1800rpm左右,在受控的变桨驱动器顺桨正常,限制超速的其他参数设置正确、执行正常的条件下,当机组满负荷发电、甩负荷时,其飞升转速一般在2100rpm~2300rpm之间,不会超过2400rpm。

由该机组的故障图可知,速度在2200rpm以上的时间仅在1秒左右。远低于双馈发电机机组 “发电机处于热态,应承受1.2倍的最大工作转速,历时2分钟” 的国家标准。该双馈机组最大运行转速为2000rpm。1.2倍最大运行转速,即2400rpm,在发电机运行能力之下,因此,“刹车200超速”的参数值设定为2400rpm,符合双馈发电机的国家标准。

综上说述,“刹车200超速”的参数值由2190rpm设置为2400rpm;把“软件超速”参数值由1990rpm设置为2178rpm,机组频繁报超速停机问题就会迎刃而解。

这样,“极限阵风(213)”才能正常发挥作用。这既能解决超速停机问题,又能保证充分发挥机组性能和叶轮最大限度储能,提高发电量,减少对电网及机组部件的冲击。同时,也让“变桨自主运行(1905)”和“变频器超速(1411)”在保障机组及部件安全中各司其职。

如《双馈风电机组的转速控制与失控问题分析》一文所述:如果后备电源紧急顺桨和受控的变桨驱动器顺桨均不能执行,即便是把“软件超速”和“刹车200超速”的超速参数值设置得再低,“软件超速”和“刹车200超速”也必然不能起到阻止飞车的作用,相反,这两个超速参数值设置值过低,只会影响机组的运行稳定,还会造成机组报故障不准确、机组及部件寿命的缩短和故障几率增加等问题。

结语

合理的转速控制、转速控制逻辑以及超速参数设置值对机组的正常运行至关重要。在设置超速保护和超速参数时,应充分考虑设备能力;综合考虑机组运行的各种制约和影响因素;在机组程序和参数值最终确定、并普遍用于风电场机组之前,应经历多种风况长时间的现场检验。

中国能源资讯网

中国能源资讯网