【摘 要】 早期部分机组采用德国进口直流变桨系统,该系统电网及环境适应性不佳,易受电网及环境等外界因素影响而损坏;同时,存在售后的技术服务响应不及时、备件供应周期过长问题。国内风电技术已取得长足发展,并具有完整成熟的产业链,以高压集成式驱动器为核心的国内第三代变桨系统目前已批量应用于大MW单机容量机组。本文对第三代高压集成变桨系统对第一代直流变桨系统替代改造进行了阐述分析。

【关键词】 变桨系统 直流改交流 高压集成变桨系统

1.概述

变桨系统是风力发电机组重要的组成部分,主要功能是通过对叶片桨距角控制实现最大风能捕获和恒速运行;同时,其还是风力发电机组的主刹车系统。[1]因国内电子技术水平发展限制,早期部分风电机组采用了进口直流变桨系统,该系统存在电网和环境适应性差问题,容易受电网及环境等外界影响而损坏。根据官方公开数据,目前在中国有超过6000台风机使用变桨系统。

变桨系统核心的变桨控制器故障频发,严重影响变桨系统的稳定性。[1]通过对某风场2017—2020年数据统计分析,单台机组每年变桨模块更换概率约为20.8%;同时该变桨系统部分元器件如变桨电池、电池充电器等目前已停产无备件供应,其他核心部件如变桨电机、L+B模块、编码器等采购周期长达2—6个月,并存在供应紧张及价格上浮情况;此外,还存在售后响应不及时等问题。上述问题造成风电场电量损失,明显提升了风场后期维护成本。

模块化、集成化是当前国内外研究及发展趋势。核心部件国产化、拥有自主知识产权控制算法的高压集成变桨系统已经在风场批量应用,电网、环境适应性及友好性佳,运行稳定,对直流变桨系统替代改造奠定了基础。本文阐述了第三代高压集成变桨系统对第一代直流变桨系统替代改造分析。

2.早期直流变桨系统问题分析及变桨系统直流改交流改造难点

2.1早期直流变桨系统问题分析

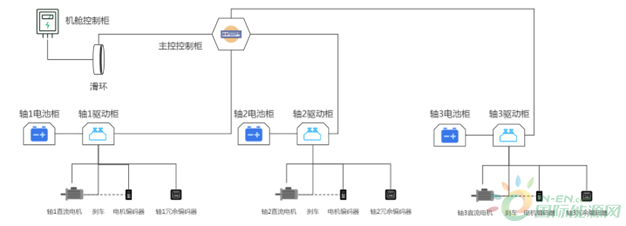

早期直流变桨系统属于第一代变桨控制系统产品,以L+B或其他变桨控制器为主,绝大多数是七柜分体式设计,包括一个变桨主控柜、三个轴柜(直流变桨驱动器)、三个电池柜。变桨电机采用220VDC供电的直流电机。供电回路、信号保护回路、通讯回路通过电滑环接入变桨主柜,其中24V信号包括紧急顺桨命令(EFC)、91°限位开关顺桨旁路(By pass)、所有桨叶顺桨到位及变桨控制器温度到达信号,机舱柜WP351模块通过RS485通讯线与变桨控制器L+B进行通讯。第一代直流变桨系统经典结构示意图如下所示。

图1:直流变桨系统结构示意图

该变桨系统存在如下劣势:

(1)变桨系统为直流变桨系统,且采用7柜布置,电气回路复杂,中间硬件环节比较多,具有较多的电气故障节点;变桨系统处于轮毂内随轮毂旋转,工况相对恶劣。致使故障率相对较高。

(2)变桨系统采用传统的蓄电池作为变桨后备电源,大电流充放电不理想、过充过放耐受性差、性能受环境影响严重。

(3)系统备件紧缺,重要部件需国外进口、软件升级等后服务不佳,存在“卡脖子”现象,严重影响风场连续稳定运行。

(4)L+B就地操作系统可同时开启多片桨叶,存在重大安全隐患。

2.2变桨系统直流改交流改造难点

(1)当前主流高压集成交流变桨系统主要应用于大MW机型,应用于老旧、孤儿等小单机容量机组,需进行向下兼容性定制化设计。

①核心部件驱动器、超级电容、变桨电机等需重新定制化设计选型;

②与主控通讯协议由RS485改为CAN通讯,需进行匹配性改造。

(2)在运行老旧机组变桨系统拆卸及新变桨系统安装,需从轮毂进出,施工困难。

①需按机组情况定制化设计施工方案,复核轮毂进出通道尺寸;

②新变桨系统柜体及部件分布需定制化设计,满足轮毂进出通道尺寸要求及轮毂内现有机械接口尺寸;

③如采用轮毂下塔方式,将增加改造成本及施工安全风险,改造经济效益欠佳,需定制施工方案,避免吊车入场及轮毂下塔。

3.高压集成交流变桨系统介绍及施工设计要点

3.1高压集成交流变桨系统

自2021年8月1日起,《关于2021年新能源上网电价政策有关事项的通知》要求,对新核准陆上风电项目中央财政不再补贴,实行平价上网。平价时代到来,推动了:

(1)通过独立变桨技术进行整机降载,节省整机制造成本,为保证独立变桨的快速响应,同步永磁电机逐步成为主流;

(2)性价比更优的变桨方案获得更多青睐。国内风电领域技术取得长足发展,国产化核心部件和有自主知识产权的控制算法已经在风场批量应用,运行稳定。

国外风电发展比国内要领先多年,近几年发展更加迅速,并且十分注重技术创新。国外的变桨系统也逐渐走向部件模块化、集成化,提高了变桨系统可靠性与耐用性。与国际主要发展潮流一致,近年国内第三代高压集成变桨系统的研发及应用成为趋势。

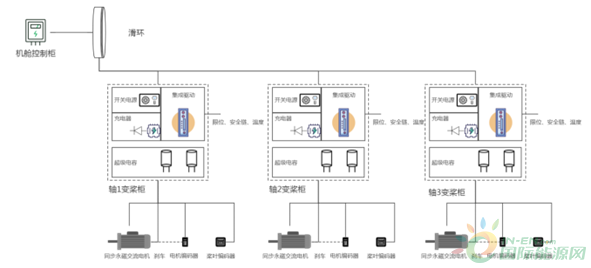

第三代高压集成变桨系统结果示意图如下:

图2:高压集成交流变桨系统结构示意图

该变桨系统存在如下优势:

(1)集传统充电器、开关电源和变桨控制器于驱动器一身,故障节点更少;

(2)核心部件驱动器、超级电容、变桨电机可模块式兼容配置,为后续维护保养提供便利性;

(3)采用永磁电机配合驱动器矢量控制方式,控制精度高,动态特性好;

(4)采用DSP和ARM双CPU设计架构,两者独自分工又互为冗余保护,安全性优异;

(5)内置后备电源泄放功能模块,实现超级电容容量测试,监测电容漏液。

(6)可直接检测电网电压,输入滤波能力更强,减少谐波共振的风险。软硬件分3层电网保护,以适应恶劣的电网环境。

(7)L1变桨控制器使转速和功率波动更加平稳,有效降低机组载荷,提高机组可靠性;

(8)自适应调节变桨控制参数,相比于传统PI控制器,具有更优的风能捕获效率。

3.2施工设计要点

为避免轮毂下塔施工,降低改造成本、提高改造收益,新旧变桨系统拆装的塔上—塔下运输施工路径需做重点校核确认。

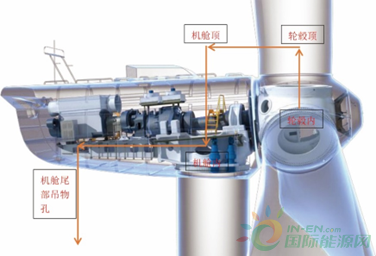

按东南某风场老旧机组改造实际案例为例,新旧变桨系统柜可从机舱—轮毂接口、轮毂迎风面导流罩、轮毂侧面导流罩开孔三个位置进出轮毂。因导流罩开孔尺寸限制,经评估需从导流罩侧面进出。经评估运输施工路径如下:

图3:直流变桨系统改交流变桨系统流程

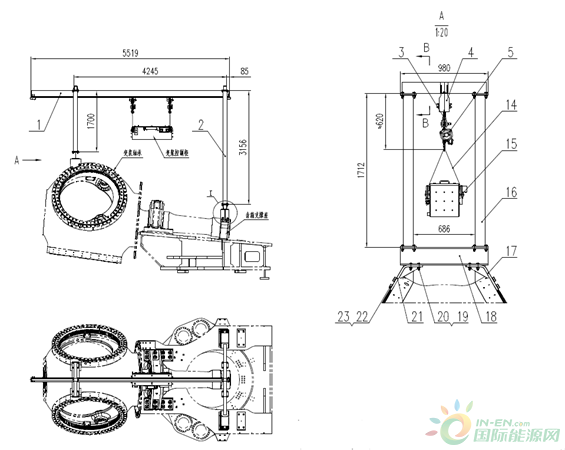

为减少改造过程中工具配合、更换及转拉的工时消耗,提高改造便利性、工作效率及安全性,设计了专用工装工具,示意图如下。

图4:工装设计图

4.结论

采用第三代高压集成变桨系统进行向下兼容,可完全匹配适用老旧存量机组。解决了第一代变桨系统因技术结构和性能落后造成的故障频发、运维成本高、“卡脖子”、电网适应性差等系列痛点问题,改造后年故障次数同比下降可达20%。在当前竞价上网、风能回归市场属性的大环境下,采用优势明显的高压集成变桨系统对老旧机组进行技术性补偿,提高技术性能,拥有广泛的市场前景。

中国能源资讯网

中国能源资讯网