过去30年,世界风机技术发展取得巨大突破,单个风机功率上升超过三倍,但同时风机每兆瓦材料(风机总材料使用量/风机功率)使用量下降较快。由于功率越高、尺寸越大的风机需要更高的塔架、更长的风机叶片、更大的底座和更大的机舱,预计在未来30年,风机材料市场需求将呈增长趋势,伴随风机技术的发展,不同材料的需求量也会随之变化:

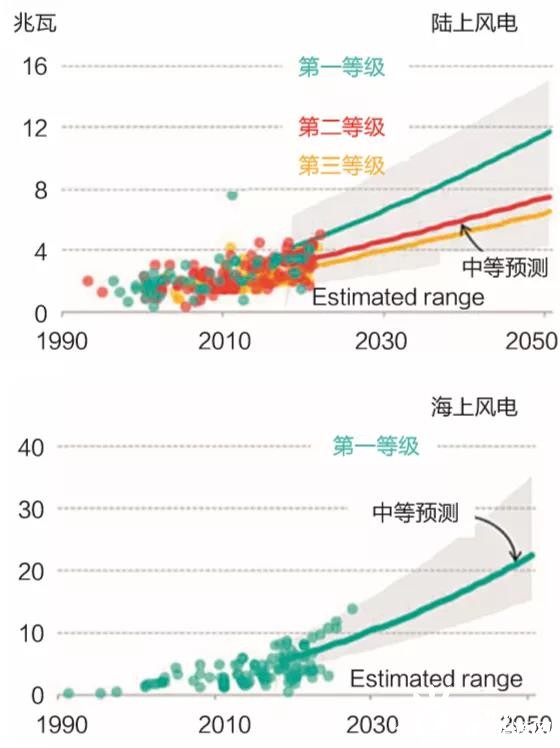

预计到2050年,大型风机技术的发展将推动陆上风电项目和海上风电项目每兆瓦材料用量分别减少25%和40%。到2050年,全球陆地和海上风机最大功率将分别达到1.5万千瓦和3.5万千瓦。

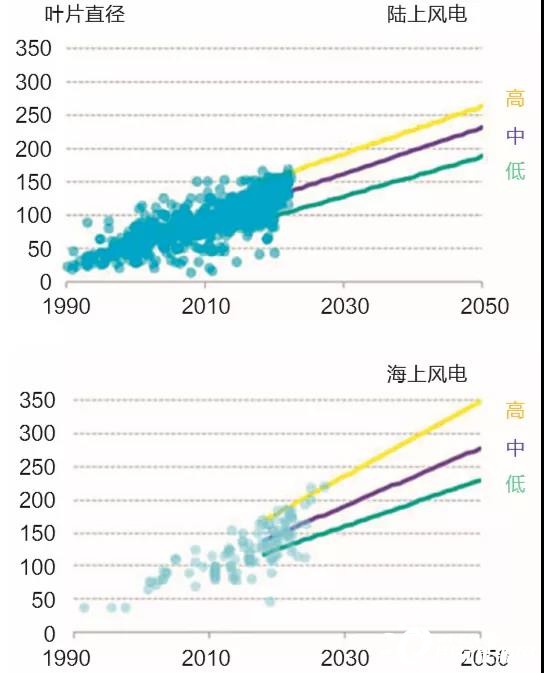

陆地风机和海上风机的扫风直径将分别达到260米和350米。更大的风机叶片可以捕获更多的风能,提高能源产出效率,同时能够在风能资源较少的区域使用,风电场的选择将会更多。玻璃纤维复合材料是目前风机叶片的主流材料,但随着风机叶片需求增长、风机舱重量增大,未来风机叶片材料将逐渐向碳纤维复合材料方向发展。

预计到2050年,陆上风机和海上风机塔架高度将分别达到210米和200米,同时塔架主要材料将依旧为钢材。更高的塔架、更大的底座将会带来运输方面的问题,未来风机塔架或将需要在项目所在地进行制造组装。

陆上风机与海上风机地基的主要区别在于,前者的主要材料为混凝土而后者为钢结构。预计到2050年,混凝土和钢材将依旧是海上风电场的主要材料。

由于目前规划和已开发的风电项目占据大部分近岸风电资源,未来海上风电项目将离海岸线更远,同时将需要更长的电缆和更多的铜,预计到2050年,铜在海上风机项目材料清单的比例将由现在的1%上升至3%。

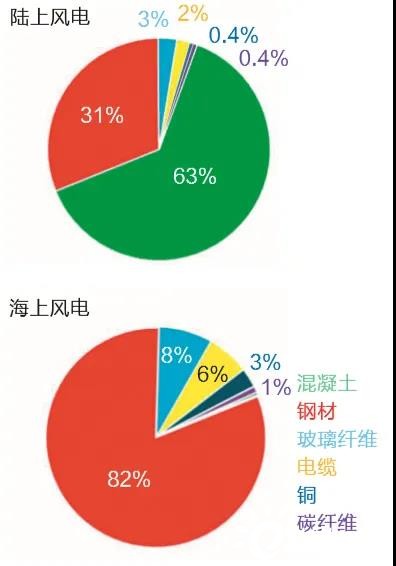

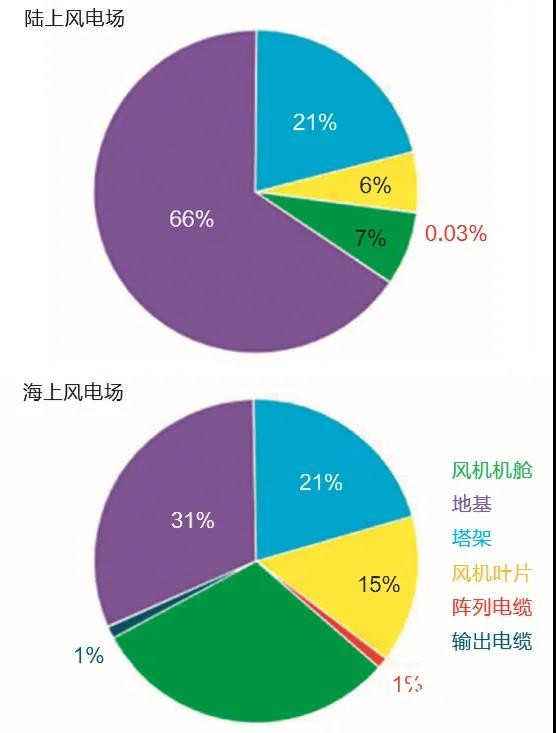

海上风电主要使用材料

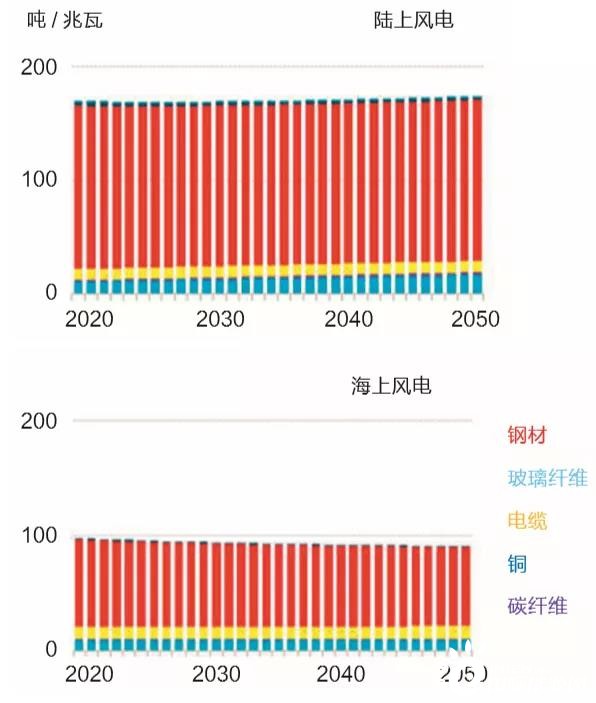

风机功率的提升需要更高的塔架、更重的地基、更大的风机和更长的风机叶片,意味着更多的铜、钢材、混凝土和复合材料将投入使用,但是更大功率的风机平均材料使用量,即每兆瓦材料的用量将会降低。如图1所示,预计在未来30年,陆上风电项目和海上风电项目的每兆瓦材料用量将分别下降25%和40%。

到2050年,混凝土仍将是陆上风电场的主要使用材料,钢材则在海上风电场中占更大比重,按风机材料重量计算,混凝土将占陆上风电场材料清单的近三分之二,钢材将占海上风电场材料的82%。

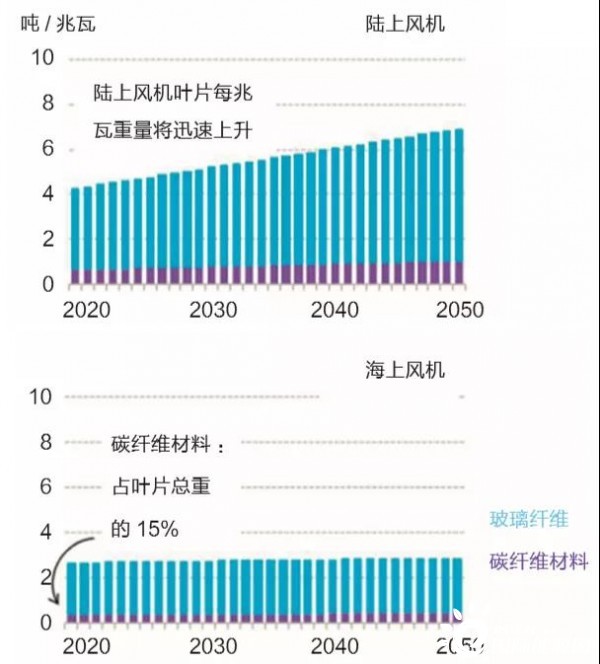

风机叶片中使用的玻璃复合材料与主结构材料(如钢材)相比显得微不足道,到2050年,按重量计算的玻璃纤维将仅占陆上风机材料清单的3%和海上材料清单的8%。目前,一些先进大功率风机叶片已开始使用碳纤维材料作为关键结构部件,碳纤维的轻质特性使其对材料清单的重量贡献几乎可以忽略不计,这将对风机轻质化发展提供帮助。

由于海上风机逐渐向海洋深处发展,将电力从离岸项目运至陆域将需要更粗、更长的电缆,同时连接风机阵列与变电站阵列也将需要更多电缆,预计到2050年,铜将占海上风机材料清单约3%。

图 1 风电场材料展望

图 2 2050年风电场材料占比(按重量计算)

风机主体技术的关键问题

伴随单个风机功率的提升,其尺寸将越来越大,风机叶片长度也将随之增长,更长的叶片能够覆盖更多区域,捕捉更多风能,从而提升发电功率,如何增大风机的叶片尺寸将成为风机技术提升的关键问题。

预计到2050年,全球最大的陆上风机和海上风机功率将分别达到1.5万千瓦和3.5万千瓦,叶片直径分别达到260米和350米。但是,大型风机并不一定适合所有项目,考虑到经济效益,风机制造商将主要制造中小型风机。对于风机尺寸及功率发展的预测如图3、4所示。

风机叶片、塔架和发电机舱是风机的三个主要组成部分,风机的主要重量来自塔架和发电机舱所使用的钢材,预计到2050年,钢材占陆上风机和海上风机总重量的比例将分别达到80%和75%。

风机叶片主要由玻璃纤维或碳纤维复合材料制成,这些材料的密度远低于金属,占风机总质量的比例较小,随着叶片尺寸增大,预计到2050年,玻璃纤维占陆上和海上风机的材料重量比例均稳定在10%左右。

尽管未来风机的功率持续提升,随之而来的是风电叶片尺寸上升、塔架重量增大和发电机舱加重,因此,未来风机每兆瓦重量并不会明显下降,预计到2050年,陆上风机每兆瓦重量将上升3%,海上风机每兆瓦重量将下降7%。

图 3 风机尺寸预测

图 4 风机功率预测

图 5 风机材料需求预测

风机叶片

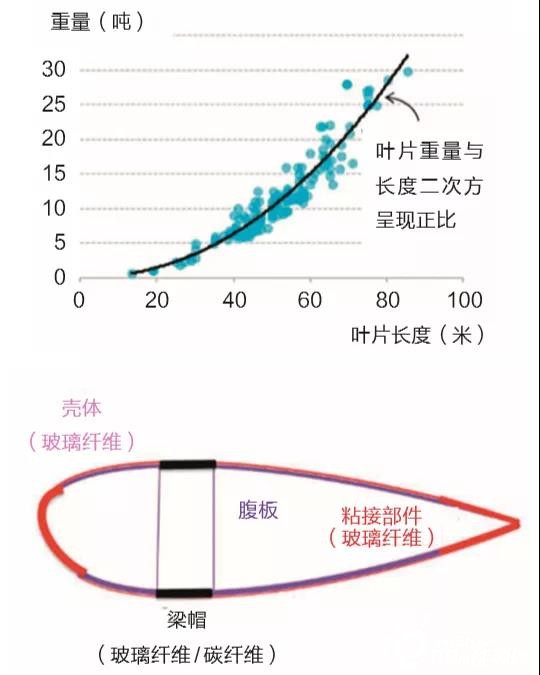

20世纪90年代以来,伴随制造工艺和材料技术发展,风机叶片尺寸已增长超过八倍。更长的叶片促使风机功率逐步上升,同时可实现在低风速情况下运转和捕捉更多风能。

到2050年,预计陆上风机和海上风机的叶片直径最长将分别达到260米和350米,更长的叶片将会带来设计和制造方面的挑战,风机制造商必须在确保叶片刚度和强度的同时,优化其重量及制造成本。

玻璃纤维复合材料因其坚固、轻巧和耐腐蚀的特性,成为目前风机叶片的主要壳体材料,同时也是叶片最主要的重量来源。但相比其他复合材料,玻璃纤维材料难以回收利用,不能满足新能源行业对于环境友好的要求。而碳纤维复合材料拥有比玻璃纤维更高的强度和更好的刚度,同时也方便回收利用,成为下一代风机叶片的热门材料,但由于缺乏相关制造行业的支持,目前其单位成本约为玻璃纤维材料的十倍,未来需要进一步开展相关研究,推动该技术的商业化发展。

随着风机叶片尺寸变长,陆上和海上风机叶片的每兆瓦重量均持续增长,但前者更为明显,这也是陆上风机的发展趋势之一,对于功率相同的风机,其叶片重量所占的比例将越来越大。

图 6 风机叶片重量与长度关系,叶片结构及其材料组成

图 7 叶片材料展望

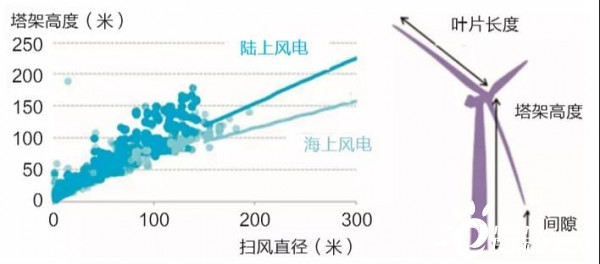

塔架

随着风机功率增加,塔架的高度也将迅速提升。从技术上分析,塔架的高度取决于叶片到陆地或者海面的间隙,通常来说陆上风机需求的间隙要比海上风机高,只有比地面上的树木和建筑物更高才能更好地捕捉风能和实现电力转换。对于海上风机,叶尖间隙为常数,塔架高度仅与叶片长度成正比;而对于陆上风电,在地面状况不是很理想的区域,叶尖间隙与叶轮直径同时增加,只有当塔架高度足够可以忽略所有地面障碍物时,叶尖间隙才能为常数。预计到2050年,陆上风电和海上风电塔架高度将分别达到210米和200米。

目前大多数风机的塔架由钢制成,在部分区域,项目开发商尝试使用混凝土和木材作为塔架材料,但由于钢制塔架的性价比优势和产业链成熟度,预计钢制塔架将继续成为风机的主要选择。

图 8 塔架高度预测

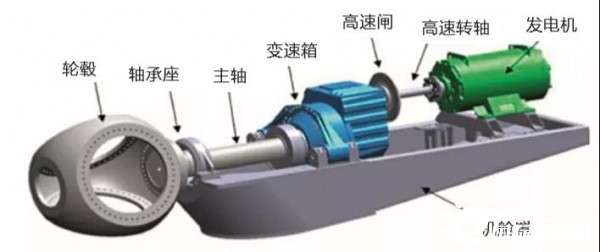

图9 带有变速箱的高速风机结构

图 10 不同种类传动系统市场份额变化

发电系统

发电系统位于风机舱内,它将叶片的旋转动能转换为输出的电能,通常分为三类:高速、中速和低速齿轮传动系统。高速和中速齿轮传动系统通过变速箱将叶片传来的动能加速,从而在发电机中产生电流;低速传动系统则使用永磁发电机直接将叶片缓慢的转动速度转换成电能,由于没有齿轮箱,可以使机舱内部更为紧凑,同时减少了传动部件,节省了维护成本。但是,低速传动系统使用的永磁发电机较普通发电机更重,因其使用了稀土,价格也较为昂贵。

目前陆上风机市场仍然由高速齿轮传动系统主导,而海上风机市场在过去十年发展过于迅速,不能直接判定明显的技术走向,但在过去四年,海上风电项目低速传动系统的风机份额有明显提升。由于海上风电项目位于气候环境较恶劣、不便进行日常维护的海洋区域,为了节省维护成本及最大化利用风机运转时间,选择低速传动系统驱动风机技术将逐渐成为一种趋势。

预计在未来十年,部分新兴市场的近岸风电项目仍会选择高速、中速齿轮传动系统驱动的风机技术,但到2030年之后,低速传动系统驱动的发电机舱将主导整个海上风机市场。而在陆上风机市场,高速齿轮传动系统驱动的风机将依旧保持主导地位,中速齿轮传动系统也逐渐被市场关注。

周边设备材料需求

周边设备指除风机之外的风电场配套设施,主要包括缆线和地基。在周边设备的材料清单中,重型基础建材(钢材和混凝土)占比超过90%,预计未来对钢材和混凝土的优化使用可以大大降低风机的每兆瓦重量。到2050年,陆上风机混凝土每兆瓦用量将下降35%,海上风机钢材每兆瓦用量将下降67%,同时随着海上风电项目离岸距离的增加,项目需要更长更粗的电缆来传输电力,预计海上风电项目每兆瓦用铜量将增加一倍。

图11 带有变速箱的高速风机结构

阵列电缆

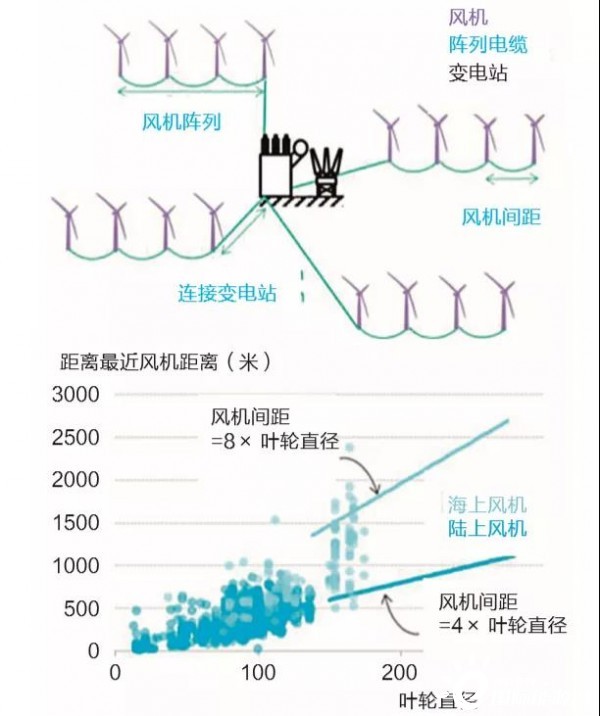

在风电项目中,多个风机以串的形式连接在一起,然后使用阵列电缆连接到变电站。每串中的风机数量取决于风机的功率、电压等级和电缆的载流能力,减少项目中风机阵列的数量可以减少电缆总长度,但也会导致单个风机阵列中风机数目的增加,同时每条电缆需要连接更多的风机,承载更高的电压,缆线也将更粗,达到更高的载流规格。

在实际风电场项目中,阵列电缆的用量与风机数目、风机间距、风机阵列与变电站距离相关,对于海上风电项目还要同时考虑水深的影响。为适应航道、捕渔区及复杂的水下环境,海上项目风机的间距通常比陆上项目更大,同时其单个风机阵列中的风机数目更多,这样可以最大限度减少风机阵列与变电站之间的连接,从而减少成本,而在陆上项目中,单个风机阵列拥有较少的风机数目,阵列之间可灵活安排布局,方便控制风电场运作。通常在陆上项目中,风机阵列中每个风机的间距约为4个叶轮直径,每个风机阵列包含3个风机,而在海上项目中,风机的间距约为8个叶轮直径,每个风机阵列包含10个风机。

预计未来陆上和海上风电单个项目的容量将会继续增长,但比较而言,风机功率的提升将更加迅速,意味着单个项目中所需风机数目将持续减少,每兆瓦电缆用量将会下降。

图 12 阵列电缆用量展望

地基

地基是风电场材料清单中最重的部分之一,预计到2050年,对于陆上风电场,混凝土地基将占项目材料需求(按重量计算)的三分之二;对于海上风电场,钢制单桩地基约占项目材料需求(按重量计算)的三分之一。

图 13 2050年风电场各部分组成比例(按重量)

输出电缆

目前风电项目使用的输出电缆最高已达到220千伏,预计到2050年,随着项目容量逐渐增大,每个项目需要更高电压等级的输出电缆将风电传输至电网中,输出电缆的电压等级将达到350千伏。

预计到2050年,需要通过具有更大载流能力的高压电缆将电力传输至陆地,而电缆的电压等级越高,缆线直径越大,对铜的需求将上升,同时未来项目将向深海进发,需要更长的输出电缆,综合来看,海上风电项目输出电缆对铜的需求将增加一倍。

图 14 输出电缆电压等级变化

中国能源资讯网

中国能源资讯网