随着风机大型化趋势明显,风机整机相关部件的尺寸和原材料用量也相应增加,将带来越来越大的回收市场空间。其中,风电叶片机组及配套设施中所使用的复合材料是最难回收处理的部分,未来退役后需要处理的废弃物规模越大,相应的回收难度也越大。新疆金风科技股份有限公司董事长武钢表示,当前退役风机回收仍然需要挖掘和研究更成熟且经济的处理方法,尤其是在叶片回收方面。

1风机叶片回收是机遇也是挑战

《可再生能源零废未来:风电、光伏回收产业发展研究》表明,风机叶片回收是风电机组最为复杂,也是最具技术和市场创新价值的部分,成为影响风电产业回收整体效果和产业绿色低碳形象的关键。

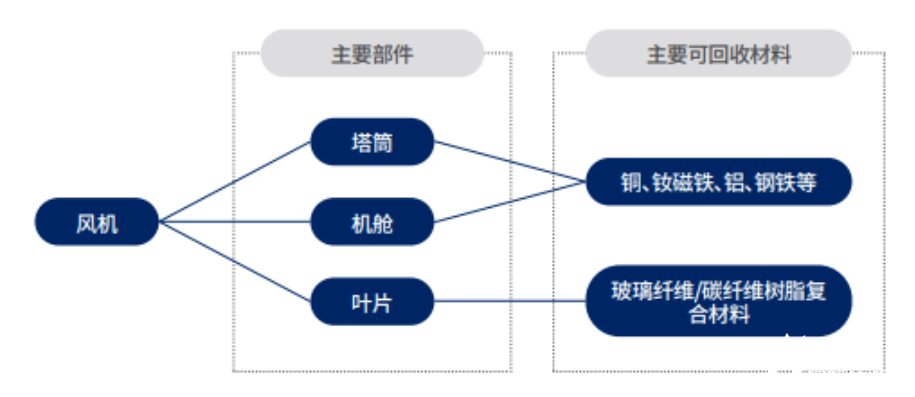

风机主要部件及可回收材料分解示意图

风电叶片是一个由复合材料制成的薄壳结构,结构较为复杂,不同部件由不同的材料构成,并且根据制造商和应用场景的不同,叶片所涉及的结构和使用的材料也各不相同。整体而言,玻璃纤维/碳纤维树脂复合材料凭借其轻质高强、性能可设计的优质特点,成为全球风机叶片的核心材料,其在整个风电叶片中的重量占到90%以上。但复合材料由于在化学交联过程中具有不可逆性,产品固化成型后不可再熔化、重塑或自然降解,难以进行循环再利用。因此,当前风机叶片回收技术难度大、成本高,其退役后的回收模式也尚在探索中。

2物理回收让叶片在别处变废为宝

创新的技术和商业模式是推动回收产业发展的关键。据中国能源研究会能源与环境专业委员会秘书长王卫权介绍,目前,风机叶片回收技术主要分为物理回收和化学回收。物理化回收处理并非简单的回收、切割、填埋的处理方式,而是通过重复利用或者机械粉碎法。该方法可使用最简单的方式延长叶片材料的应用周期,是对实现其他材料的替代,也是风机叶片回收在实现技术突破性创新前,技术难点较低、操作性较强的产业化途径。

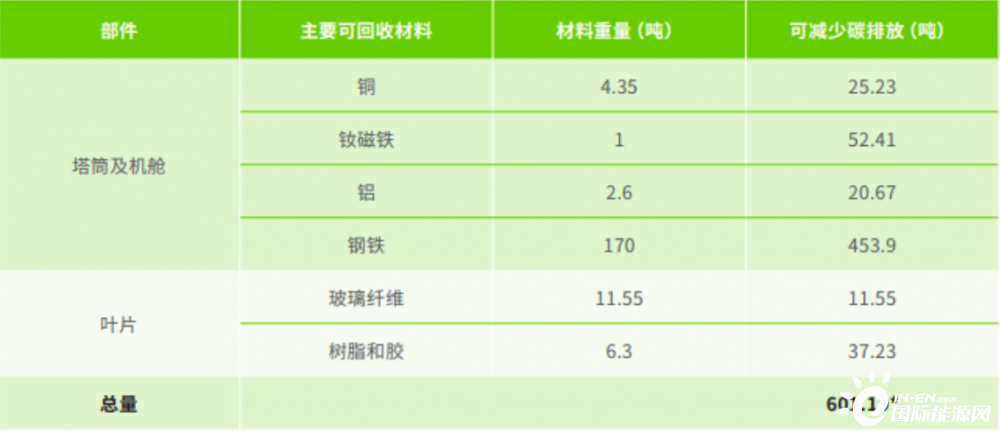

风机可以被100%回收时可减少约600吨碳排放

日前,在中国首个可再生能源“碳中和”智慧园区——金风科技亦庄智慧园区内,一组采用固废3D打印技术建造的景观花坛正式落成,为叶片回收利用开辟了新方向。区别于一般的3D打印景观,这组花坛所应用的打印材料,取自内蒙古某风电场的退役风机叶片。这种打印材料含有叶片粉碎颗粒,借助3D打印机器人预制成型,成品花坛的叶片固废利用率达到30%以上,从而破解了退役风机叶片高值化利用的技术瓶颈,为批量无害化处置退役风机叶片探索出一条可行性和经济性兼顾的技术途径。

3化学回收破解复合材料拆解难题

化学回收处理法在国内也有成功案例。王卫权说:“化学回收处理的方式,主要包括超临界流体法、溶剂溶解法,是将树脂高分子成分降解成新的高分子材料,降解后得到的纤维强度损伤小,可以继续作为增强材料应用到相关领域。”目前,中国科学院山西煤炭化学研究所(以下简称“山西煤化研究所”)自主研发的碳纤维增强环氧树脂回收利用技术,实现了热固性树脂基复合材料的高效降解和全成分回收,是学术界普遍承认的实现循环经济的好方法。

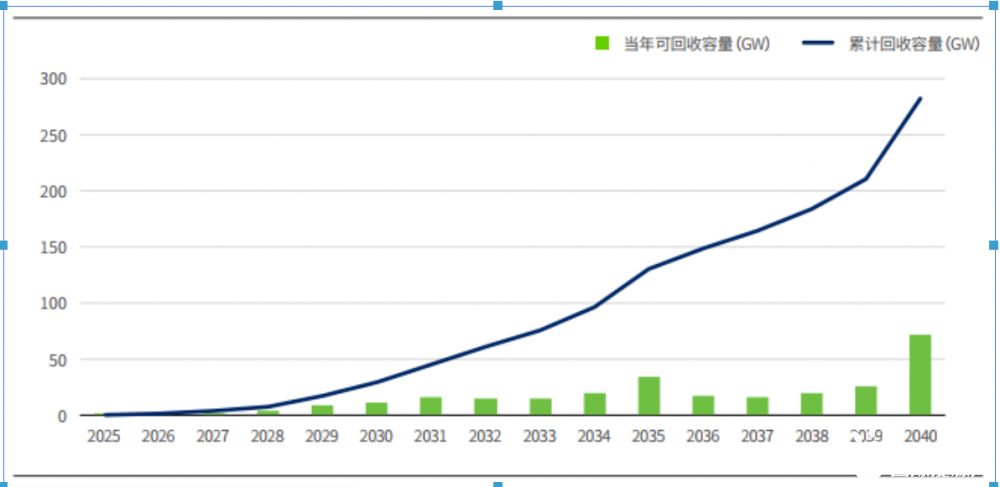

2025-2040年风电机组退役容量预测

国内大多数风机制造企业多采取将叶片废弃材料转给相关回收企业进行物理化处理。但是这种处理方式并不能将叶片的主要材质——热固性树脂复合材料彻底处理掉。经过一年多研究,山西煤化研究所终于掌握了“拆解”此复合材料的办法,填补了风机叶片绿色回收最关键的一环。

该技术采用定向解聚法处理复合材料,通过特定溶剂及催化剂体系,在较温和的条件下将高分子在特定的键位“拆解”开,该技术可以实现树脂降解,耗能少;同时通过特定位点选择性断键,产物可控。通过该技术,实现了高价值碳纤维回收。从数据指标看,环氧树脂降解率大于99%,回收率大于95%,碳纤维回收率大于96%。高价值化学品使得回收技术“含金量十足”,预期经济效益可观。

青云创投合伙人朱喻珺说:“目前,风电叶片回收市场有多家企业、科研机构参与其中,未来,叶片的回收可以做到100%,技术的成熟就在不远的未来,市场前景一片光明。”

中国能源资讯网

中国能源资讯网