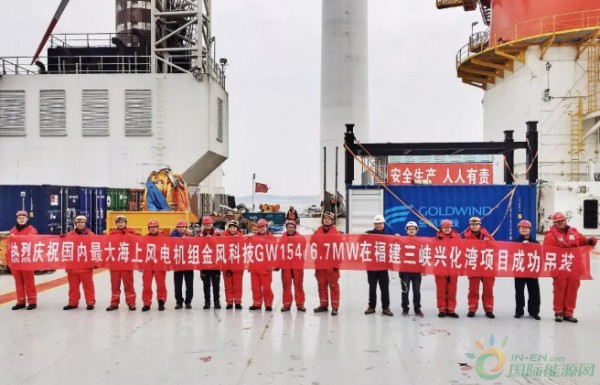

2018年2月,由新疆金风科技股份有限公司(下称“金风科技”)自主开发的GW154/6700海上风力发电机组,在福建省重点项目——福建三峡兴化湾海上试验风电场顺利完成安装。该机组系目前国内最大容量海上风电机组,已获得机组设计认证和台风适应性认证。

砥砺十年,厚积薄发。金风科技自主开发满足国内18000km海岸线市场需求的6.X产品平台,其中GW154/6700机型就是该6.X家族中的一员,是面向我国东南沿海所推出的大容量、台风适应性机型。

该机型继承了金风科技直驱永磁全功率变流的优秀基因,结合海上运行条件,具有单机容量大、发电能力强、运输安装效率高等优点,并在设计中充分考虑冗余容错等基于可靠性的设计理念。该家族的另外一员——GW171/6450已于2个月前在江苏成功安装并网。

可信赖的产品设计

该产品叶轮直径达154m,是国内商业化机型中叶轮直径最大的I类风区机型,单机容量为6.7MW,相比单机容量为5MW~6MW机组,可节约10%~20%支撑结构及施工安装费用,大大降低项目投资成本。

该机组继承金风科技成熟的直驱永磁技术平台,并增加了可靠性设计元素,有效提升产品可靠性。为充分适应国内海上风电场台风频发的海域工况,该机型设计10min极限风速为57m/s,并搭载了金风科技系统的台风安全策略,拓宽了产品的应用场合。

↑GW154/6700海上风电机组成功吊装

金风科技iGO系统全面支撑运输施工

金风科技自主开发的iGO金风海上智能管理系统(下称iGO),是一个以海上风电项目精益运维和精益交付为主体的智能管理系统。

在此次机组交付过程中,金风科技的项目管理人员,通过iGO的精益交付功能,对机组的交付方案、交付计划、进度追踪、交付监控、气象预警、吊装计时、工艺质量与应急响应等工作,进行了有效设计与策划。

↑项目建设每个工作环节,都有严谨的专业指导

尤其是在交付计划阶段,iGO可通过获取当地历史气象数据,进行作业窗口时长统计分析,梳理不同方案的作业窗口边界条件,最终通过统计分布匹配不同方案作业条件,计算完工概率分布,支撑机组吊装方案的决策。

此次机组吊装期间,遭遇到福建16年不遇的冷空气,并伴有大风及阴雨天气,期间甚至出现过瞬时20m/s以上的大风天。可以说,本次机组的吊装工作能顺利完成,与iGO的优秀表现密不可分。

运输安装过程的环境监控

在该机组的储存和运输安装过程中,金风科技的工程师对塔架、电控柜体、机舱等区域,实施了严密的过程密封,同时在环境敏感区域,通过采用物理除潮和电气除湿的方案,保障机柜内部在各环节相对环境湿度不超过70%。此外,还加入智能传感器,可通过无线接入随时查看其状态,保障敏感电气设备的运行环境,为机组上电后的“一键启机”打下良好基础。

国际先进的安装技术

早在该产品概念之初,金风科技工程师就对海上的作业条件和敏感性进行了全面分析,并提出一体化运输和单叶片水平安装的系统解决方案。得益于概念阶段的准确定义,机组即便在恶劣的气象条件下,也能安全可靠地完成施工安装。

如果说,iGO通过智能化技术使机组安装的过程实现管理可控,那么一体化运输和吊装方案则令机组安装工作本身得以高效落地。

↑一体化运输和吊装方案让机组安装工作实现高效落地

一体化运输和吊装方案的一体化,是指机舱、发电机和轮毂在车间完成拼装和调试,第一节塔筒和塔底电气柜体在塔架生产厂家完成拼装和调试;运输到现场后,机舱、发电机和轮毂整体吊装,第一节塔筒和电气柜体整体吊装;叶片吊装采用单叶片吊装方案。

该方案较明显的优势在于,能够将叶片吊装安全风速,从三叶式的8m/s提高到至少12m/s以上,大大拓宽施工窗口期。在本次安装过程中,风速一直保持在12m/s以上,极限阵风更是达到18m/s。然而即便如此,金风科技仍顺利完成吊装。

十年磨一剑 开启大容量机型时代

自2007年我国首台海上风电机组——GW70/1500于渤海湾矗立以来,金风科技“十年磨一剑”,从内陆走向海洋,从近海驶向远海。在我国海上风电加速发展的大背景下,金风科技将不断加强海上风电技术、工程、人才队伍建设及商业模式创新,致力成为以海上风电为突出优势的风电整体解决方案提供商。

GW154/6700机型的成功吊装,为项目后续工程顺利开展奠定坚实基础,不仅标志金风科技大容量海上风电装备的产业化迈出坚实步伐,也意味着我国海上风电正式开启“大容量”机型国产化时代。

吊装精彩瞬间(组图)

中国能源资讯网

中国能源资讯网