与陆上风电场相比,海上风电场具有风能资源储量大、开发效率高、环境污染小、不占用耕地等优点,自1991年世界上首座海上风电场在丹麦建成以来,海上风力发电已经成为世界可再生能源发展的焦点领域。然而海上风电运行环境十分复杂:高温、高湿、高盐雾和长日照等,腐蚀环境非常苛刻,对海上风电设备的腐蚀防护提出了严峻挑战。防腐蚀成为每个风电场必须考虑的突出问题,防腐蚀设计成为海上风电场设计的重要环节之一。目前对于海上风电工程基础设施以及风机的防腐蚀措施,主要来自于海上石油平台、破冰船以及海底管线等方面的防腐蚀经验,而针对海上风电腐蚀与防护的研究还很少。在大力提倡节能减排的今天,结合国内外风力发电的理论研究和工程背景,对海上风电的腐蚀与防护进行系统的研究已成为当前需要解决的重要课题。

1.海上风电场的腐蚀环境

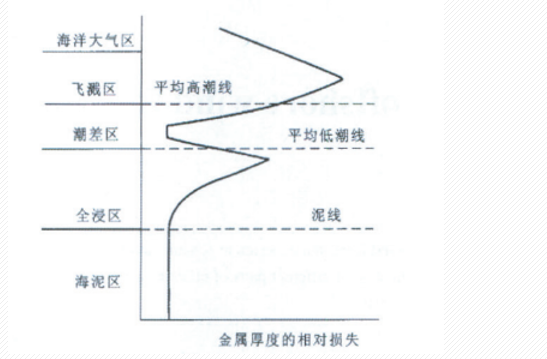

海上风电场处于严酷的应用环境之中,不仅有着腐蚀问题,还会有物理性的撞击,如船舶靠泊以及其他漂浮物的撞击等,且受海洋生物的影响,包括鱼类在内的海洋动物,贝类、植物类等。海上风电场按海洋腐蚀环境的特点,可以分成5个部分,海洋大气区、飞溅区、潮差区、全浸区和海泥区。

1.1海洋大气腐蚀

钢结构在海洋环境的海洋大气与内陆大气有着明显的不同。海洋大气湿度大,易在钢结构表面形成水膜;海洋大气中盐分多,它们积存钢结构表面与水膜一起形成导电良好的液膜电解质,是电化学腐蚀的有利条件,因此海洋大气比内陆大气对钢结构的腐蚀程度要高4~5倍。

1.2飞溅区的腐蚀

海洋飞溅区的腐蚀,除了海盐含量、湿度、温度等大气环境中的腐蚀影响因素外,还要受到海浪的飞溅,飞溅区的下部还要受到海水短时间的浸泡。飞溅区的海盐粒子量要远远高于海洋大气区,浸润时间长,干湿交替频繁。碳钢在飞溅区的腐蚀速度要远大于其他区域,在飞溅区,碳钢会出现一个腐蚀峰值,在不同的海域,其峰值距平均高潮位的距离有所不同。

腐蚀最严重的部位是在平均高潮以上的飞溅区。这是因为氧在这一区域供应最充分,氧的去极化作用促进了钢桩的腐蚀,与此同时,浪花的冲击有力地破坏保护膜,使腐蚀加速。

1.3潮差区的腐蚀

从高潮位到低潮位的区域称为潮差区。在潮差区的钢结构表面经常和饱和了空气的海水相接触。由于潮流的原因钢结构的腐蚀会加剧。在冬季有流冰的海域,潮差区的钢结构设施还会受浮冰的撞击。

1.4全浸区的腐蚀

全浸区全浸于海水中,比如导管架平台的中下部位,长期浸泡在海水中。钢结构的腐蚀会受到溶解氧、流速、盐度、污染和海生物等因素的影响,由于钢结构在海水中的腐蚀反应受氧的还原反应所控制,所以溶解氧对钢结构腐蚀起着主导作用。

其次是平均低潮位以下附近的海水全浸区钢桩的腐蚀峰值。然而,钢桩在潮差带出现腐蚀最低值,其值甚至小于海水全浸和海底土壤的腐蚀率。这是因为钢桩在海洋环境中,随着潮位的涨落,水线上方湿润的钢表面供氧总要比浸在海水中的水线下方钢表面充分得多,而且彼此构成一个回路,由此成为一个氧浓差宏观腐蚀电池。腐蚀电池中,富氧区为阴极,相对缺氧区为阳极,总的效果是整个潮差带中的每一点分别得到了不同程度的保护,而在平均潮位以下则经常作为阳极而出现一个明显的腐蚀峰值。

1.5海泥区的腐蚀

海泥区位于全浸区以下,主要由海底沉积物构成。海底沉积物的物理性质、化学性质和生物性质随海域和海水深度的不同而不同。

海泥实际是上是饱和了海水的土壤,它是一种比较复杂的腐蚀环境,既有土壤的腐蚀特点,又有海水的腐蚀行为。海泥区含盐度,电阻率低,但是供氧不足,所以一般的钝性金属的钝化膜是不稳定的。海泥中含有的硫酸盐还原菌,会在缺氧环境下生长繁殖,会对钢材造成比较严重的腐蚀。

1.6海生物的影响

海生物的污损,如苔藓虫、石灰虫、藤壶和海藻等,对碳钢的腐蚀影响较大。污损海生物能阻碍氧气向腐蚀表面扩散,从而对钢的腐蚀有一定的保护作用。但是由于污损层的不渗透性和外污损层中嗜氧菌的呼吸作用,使钢表面形成缺氧环境,有利于硫酸盐还原菌的生长。

2.传统防腐技术

海上风电钢结构防腐领域的传统技术主要包括涂层保护、阴极保护和材料选择等方法。

2.1 涂层保护

涂层保护通过在钢结构表面涂覆一层或多层防腐涂料来隔绝海水和空气,从而减缓腐蚀过程。常用的涂料包括环氧树脂、聚氨酯和锌富涂料等,此类涂料具有良好的黏附性和耐化学性,能有效阻隔腐蚀介质的侵袭,然而,涂层在极端环境下可能出现开裂、剥落或老化,这会影响其长期效果。

2.2 阴极保护

阴极保护是通过施加一个保护电位,使钢结构成为电化学反应的阴极,从而控制或阻止腐蚀过程,这种方法通常采用牺牲阳极或外加电流的方式实现,但其维护成本较高,且在复杂海洋环境中的稳定性受限。

2.3耐腐蚀材料选择

材料选择方面,通过选用更耐腐蚀的材料如不锈钢或合金钢来提高结构的耐久性。但这种方法成本较高,且某些合金材料在特定环境下仍可能发生局部腐蚀。

3.创新防腐技术

创新防腐技术的研究进展主要集中在开发新材料和新工艺上,这些进展显示出在海上风电钢结构防腐方面的巨大潜力。

3.1纳米材料涂层技术

近年来,纳米技术在防腐涂层的开发中取得显著进展,纳米材料如纳米氧化锌和纳米二氧化钛被加入到传统涂料中,明显提高了涂层的防腐蚀和抗紫外线能力。例如,添加纳米粒子的环氧树脂涂料,在模拟海洋环境测试中与传统涂料相比耐腐蚀性提高了50%。此外,智能涂层技术也在研究中,这种涂层能够在初期检测到颜色变化,及时提醒修复。

3.2新型合金技术

在材料选择方面,新型合金的开发也取得进展,这些合金通过微合金化技术增加耐蚀元素,如钼和镍,从而在不显著提高成本的情况下提高了材料的耐腐蚀性。例如,某些新型低合金钢的腐蚀速率在海水中可降低30%以上,热喷涂技术也作为一种新兴工艺被研究,其原理是通过在钢材表面喷涂耐腐蚀金属或合金层,以提供更持久和均匀的防腐层。这种技术在模拟实验条件下展示出良好的耐蚀性能,但在实际海上应用中的性能和成本效益仍需进一步验证。

以上创新技术和材料的研究可以为海上风电钢结构的长期耐腐蚀性提供新的可能性,有望显著提高其在恶劣海洋环境中的稳定性和经济性。

海上风电在继陆上风电和沿海风电后,对防腐涂层和材料选择提出了更新更高的要求。尽管在相似领域已经有了成功的重防腐经验,但是海上风电毕竟有着自己独有的防腐要求。对海上风电钢结构的防腐,不仅在涂层系统和材料的选择上,更要在防腐施工方面和质量监控方面,比陆上风电和沿海风电更为认真严格。

中国能源资讯网

中国能源资讯网