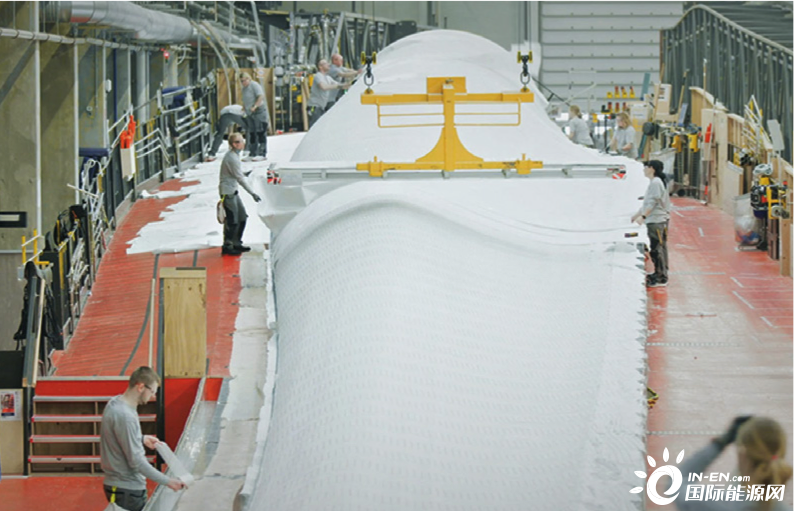

主图:风机叶片只能报废吗?还是可以重获新生?(图片来源:SHUTTERSTOCK)

纤维增强聚合物复合材料不适合直接回收。风机叶片的复合材料常常使用热固性环氧树脂,让这个问题愈发凸显。第一代风力发电机组退役高峰即将到来,这意味着要为约50,000吨叶片寻找垃圾填埋和焚烧的替代方案。正如2021年11月在德国科隆举行的AMI风机叶片制造会议所展示的那样,各类业内项目都在努力地寻找解决方案。

维斯塔斯的三个合作项目

丹麦风力发电机制造商维斯塔斯(Vestas)制定了一项可持续发展战略,其中包括到2040年实现“零废风机”的目标。在会议上,集群技术专家特勒尔斯·尼尔森(Troels Nielsen)讨论了公司的循环路线图,包括所用的回收工艺。维斯塔斯的目标是将运行部件的回收率从2020年的52%在2030年前提高至94%,在2040年前提高至100%。公司还计划在2030年制造可完全回收的风机叶片。

尼尔森重点介绍了维斯塔斯作为合作伙伴参与的三个合作项目,包括丹麦的Decom-Blades回收项目。该项目聚焦三项流程工艺:粉碎风机叶片,使材料可以在其他产品和工艺中重复使用;将粉碎的风机叶片材料用于水泥生产;使用高温分离复合材料的方法,将风电叶片热解。Makeen Power借助公司已有的Plastcon技术,在热解技术开发方面占据领先的位置,该公司计划建造一家专门处理风机叶片材料的试验工厂。

SusWind是一个英国的项目,由英国国家复合材料中心牵头,维斯塔斯也是其合作伙伴之一。SusWind 将展示针对现有的风机叶片的可行回收技术,并在电动汽车、桥梁和隔热材料等再生材料应用中重复使用这些材料。该公司还在寻找热固性材料的替代品,例如生物衍生原料和热塑性塑料,用于研发适用于制作风机叶片的复合材料。该项目的另一研究领域是可拆卸设计。

维斯塔斯正在牵头另一项名为 CETEC(热固性环氧树脂复合材料循环经济)的丹麦项目,环氧树脂生产商欧林(Olin)、丹麦技术研究所和奥胡斯大学也参与其中。项目的第一阶段使用DreamWind项目合作伙伴研发的工艺,将热固性复合材料分解成纤维和环氧树脂;随后运用化学回收工艺,将环氧树脂进一步分解成类似于原生料的基本成分,然后将其重加入新风机叶片的制造材料中。维斯塔斯公司的尼尔森在演讲中表示,CETEC旨在将环氧树脂开发作为直接的解决方案。公司的合作伙伴也正在考虑扩大规模以适应生产需要。

西门子歌美飒推出新型风机叶片

另一家风电整机制造商西门子歌美飒可再生能源公司(Siemens Gamesa Renewable Energy),致力于使其产品更加具有可持续性。该公司也是丹麦DecomBlades回收项目的合作伙伴。材料工程师哈拉尔·斯帝奇(Harald Stecher)在AMI会议上表示,该公司已设定目标,在2030年前实现风机叶片可完全回收,在2040年前实现风电机组可完全回收。西门子歌美飒推出了风机叶片RecyclableBlade,该叶片采用了特制的树脂,在叶片服役期满后可以与其他成分有效分离,以便进行回收和再循环。去年,西门子歌美飒丹麦奥尔堡叶片厂生产出了首批六根81m长的 RecyclableBlade叶片。斯帝奇表示,首批六根叶片将于2022 年进行安装。安装调试工作将在今年继续进行,公司还计划建造一家树脂工厂,为2024年可能实现的全面商业化提供支持。

RecyclableBlade叶片的首次安装是与能源客户莱茵集团 (RWE)合作,安装位置在莱茵集团位于德国的Kaskasi海上风力发电厂。西门子歌美飒表示,公司还与法国电力新能源(EDF Renewables)和WPD Offshore 进行合作,希望在之后的海上风能项目中采用多套RecyclableBlade叶片。

该公司在官网上表示,在过去五年中与埃迪亚贝拉先进材料公司(Aditya Birla Advanced Materials)密切合作,为RecyclableBlade开发新的树脂体系。该环氧树脂回收系统基于埃迪亚贝拉独有的Recyclamine技术,叶片的生产方式与标准叶片相同,运用西门子歌美飒Integral-Blade制造工艺,不会增加与新树脂系统相关的执行风险,公司表示。

斯帝奇在演讲中表示,用于制造RecyclableBlade的树脂已经经过充分的实验验证。与传统环氧树脂相比,可回收树脂的使用可减少约28%的二氧化碳排放。

CTP的新型聚胺固化剂

埃迪亚贝拉集团旗下CTP Advanced Materials公司的复合材料和电气研发主管安德里亚斯·帕林斯基(Andreas Palinsky)在AMI会议上介绍Recyclamine技术。该项专利技术运用了新型的聚胺固化剂,使环氧热固性复合材料变得可回收。帕林斯基说,以这种方式制造材料意味着“叶片退役后,可以用非常简单且可控的方式将其分解”。

图:西门子歌美飒可再生能源公司表示,首批六个可回收叶片将于2022年在德国的海上风力发电厂内安装(图片来源:SGRE)

帕林斯基表示,CTP公司已经研发出了在实验室可以实现可回收的泡沫材料,使用醋酸溶液在实验室中回收了含有Recyclamine环氧树脂的纤维增强夹芯板。溶解后,过滤分离出纤维中的成分,通过脱挥发分和复合技术把其中的聚合物加工成热塑性材料,可用于制作模塑或作为添加剂。下一阶段,该项目将把规模扩大到一整个试点工厂,每小时可回收20公斤的废料。

“我们相信这种热塑性材料具有商业价值,”帕林斯基说。一个例子是Cobra International制造的注塑冲浪板脚套,成品内含有20%的再生热塑性塑料和80%的PE。

帕林斯基说,热塑性塑料和纤维再生料的应用还需要进一步的研究。他表示,CTP对改进发泡性能和工艺的合作持开放态度。

阿科玛的丙烯酸热塑性塑料

阿科玛(Arkema)研发了一种丙烯酸热塑性塑料,作为热固性树脂的可回收替代品,用于风力发电机制造。阿科玛研发部的皮埃尔·杰拉德(Pierre Gerard)在AMI会议上表示,在复合材料中,Elium液体树脂在含有加工添加剂的反应性单体混合物中稀释。引发剂(有机过氧化物和/或光引发剂)用作第二个成分,可以调整聚合反应以满足制造工艺要求。对于风力叶片制造,阿科玛提供用于灌注、拉挤成型和手糊工艺/维修的不同Elium等级。

图:风机叶片的切割和再研磨(图片来源:ARKEMA)

阿科玛是Effiwind合作项目的合作伙伴,该项目调查基于Elium的复合材料在风机叶片中的使用情况。介绍完该项目在材料、设计和制造方面的工作细节后,杰拉德描述了退役叶片可能的回收过程。先通过切割然后再研磨来减小叶片的尺寸。这种研磨料可以与PMMA或ABS复合,生产例如含有60% ABS和40% Elium复合材料的颗粒,用于注塑成型。对经研磨的粉状材料进行热压缩可能可以直接生产可热成型片材。

基于Elium的风力叶片的闭环回收可以通过化学回收来实现。在这种情况下,经研磨的叶片经过热解聚过程,纤维被分离,留下 82%的Elium单体,可纯化为99%的r-Elium单体以供进一步使用。

中国能源资讯网

中国能源资讯网