1.由于硅太阳能电池实际生产中均采用P型硅片,因此需要形成N型层才能得到PN结,这通常是通过在高温条件下利用磷源扩散来实现的。这种扩散工艺包括两个过程:首先是硅片表面含磷薄膜层的沉积,然后是在含磷薄膜中的磷在高温条件下往P型硅里的扩散。

2.在高温扩散炉里,汽相的POCL3(phosphorus oxychloride)或PB r3(phosphorus tribromide)首先在表面形成P2O5(phosphorus pentoxide);然后,其中的磷在高温作用下往硅片里扩散。

3.扩散过程结束后,通常利用“四探针法”对其方块电阻进行测量以确定扩散到硅片里的磷的总量,对于常规丝网印刷太阳电池来说,方块电阻一般控制在130-150欧姆。

4.发射结扩散通常被认为是太阳电池制作的关键的工艺步骤。扩散太浓,会导致短路电流降低(特别是短波长光谱效应很差,当扩散过深时,该效应还会加剧);扩散不足,会导致横向传输电阻过大,同样还会引起金属化时硅材料与丝网印刷电结之间的欧姆接触效果。

5.导致少数载流子寿命低的原因还包括扩散源的纯度、扩散炉的清洁程度、进炉之前硅片的清洁程度甚至是在热扩散过程中硅片的应力等。

6.扩散结的质量同样依赖于扩散工艺参数,如扩散的最高温度、处于最高温度的时间、升降温的快慢(直接影响硅片上的温度梯度所导致的应力和缺陷)。当然,大量的研究表明,对于具有600mv左右开路电压的丝网印刷太阳电池,这种应力不会造成负面影响,实际上有利于多晶情况时的吸杂过程。

7.发射结扩散的质量对太阳能电池电学性能的影响反映在串联电阻从而在填充因子上:(1)光生载流子在扩散形成的N-型发射区是多数载流子,在这些电子被金属电极收集之前需要经过横向传输,传输过程中的损失依赖于N-型发射区的横向电阻;(2)正面丝网印刷金属电极与N-型发射区的电接触,为了避免形成SCHOTTKY势垒或其它接触电阻效应而得到良好的欧姆接触,要求N-型发射区的掺杂浓度要高。

8.扩散结的深度同样也很关键,因为烧结后的金属电极要满足一定的机械强度,如果结太浅,烧结后金属会接近甚至到达结的位置,会导致结的短路。

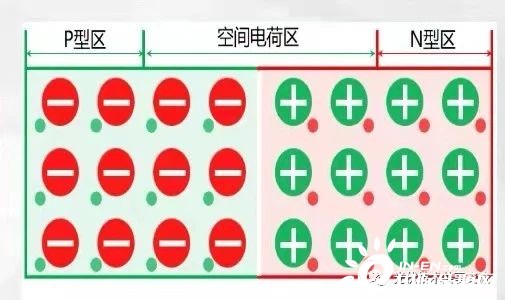

9.太阳光谱中,不同波长的光有不同的穿透深度,也就是说不同波长的光在硅材料里的不同深度被吸收。波长越短的光,越在靠近表面的区域被吸收。在N-型区空穴是少数载流子,在P-型区电子是少数载流子,每个光子在吸收处产生一对电子空穴对,由于P-N结的内建场的作用,N-型区的空穴个P-型区的电子分别扩散到PN结附近然后被分离到另一侧成为多数载流子。

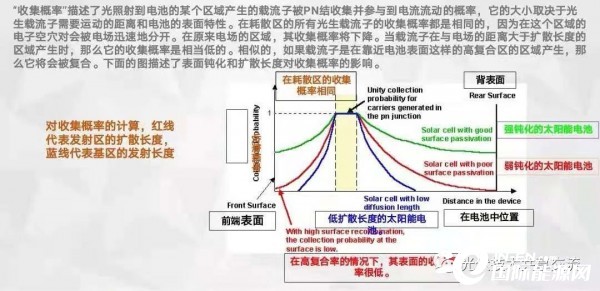

10.因光子被吸收后所产生的电子和空穴(光生载流子)需要扩散一定的距离才能到达PN结附近,在这一扩散过程中,有些载流子载流子可能会因为复合而消失从而导致短路电流的降低。通常,利用少数载流子寿命来对此复合损失加以描述。由于硅材料对短波长的光(紫外光和蓝光)的吸收主要发生载表面附加区域,因此,考虑扩散结的要求时(扩散深度和结深),仅需要对短波长的光加以特别关注。

11.要求一定的扩散浓度以确保因载流子横向传输所经过的电阻造成的损失较小。由于搀杂浓度会极大地降低少数载流子的寿命,而结太深又会增加少数载流子在扩散到PN结地过程中的复合损失。当横向薄层电阻低于100欧姆时,太阳电池表面会不可避免地存在以个区域,在该区域中由于光被吸收所产生地载流子会因为寿命太短而在扩散到PN结之前就被复合,从而对电池效率没有贡献,该特殊区域被成为“死层”。

12.而实际上,丝网印刷太阳电池地横向薄层电阻通常在40-50欧姆,“死层”效应更严重。不仅紫外光,即使太阳光谱中最高密度的绿光的贡献也会受到影响。对于绿光,有大约10%的强度会在“死层”被吸收而失去贡献。相比而言,波长较长的红光和红外光因主要在体内被吸收,所产生的光生载流子被收集的几率几乎不受扩散结的影响。

13.需要指出的时,即使将薄层电阻升高到100欧姆,由于浓扩散导致的“死层”效应减少,但表面的复合仍然很严重,需要进行表面钝化。因此,要制备高效太阳电池,需要同时满足淡掺杂和表面钝化两个条件。

14.太阳电池的开路电压和短路电流与器件内部的复合息息相关。复合越小,开路电压越高。同时,复合情况也影响着饱和暗电流。由于“死层”里的复合速率非常高,在表面和“死层”里所产生的光生载流子对短路电流和复合电流均没有贡献。

15.由于丝网印刷太阳电池的表面扩散浓度较高,“死层”效应较严重,硅片本身的质量和背表面复合对开路电压的影响更严重。

扩散的目的:形成PN结。

影响扩散的因素:

管内气体中杂质源浓度的大小决定着硅片N型区域磷浓度的大小。

但是沉积在硅片表面的杂质源达到一定程度时,将对N型区域的磷浓度改变影响不大。

扩散温度和扩散时间对扩散结深影响较大。

N型区域磷浓度和扩散结深共同决定着方块电阻的大小。

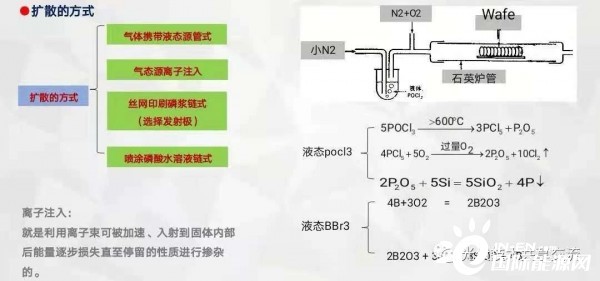

扩散方法:

1.三氯氧磷(POCl3)液态源扩散

2.喷涂磷酸水溶液后链式扩散

3.丝网印刷磷浆料后链式扩散

主要采用第一种方法

POCl3性质:

目前磷扩散用得较多的一种杂质源

无色透明液体,具有刺激性气味。如果纯度不高则呈红黄色。

比重为1.67,熔点2℃,沸点107℃,在潮湿空气中发烟。

POCl3很容易发生水解,极易挥发。

反应原理:

POCl3在高温下(>600℃)分解生成五氯化磷(PCl5)和五氧化二磷(P2O5);

生成的P2O5在扩散温度下与硅反应,生成二氧化硅(SiO2)和磷原子;

分析知:POCl3热分解时,如果没有外来的氧(O2)参与其分解是不充分的,生成的PCl5是不易分解的,并且对硅有腐蚀作用,破坏硅片的表面状态。但在有外来O2存在的情况下,PCl5会进一步分解成P2O5并放出氯气(Cl2);生成的P2O5又进一步与硅作用,生成SiO2和磷原子,由此可见,在磷扩散时,为了促使POCl3充分的分解和避免PCl5对硅片表面的腐蚀作用,必须在通氮气的同时通入一定流量的氧气。

在有氧气的存在时,POCl3分解产生的P2O5淀积在硅片表面,P2O5与硅反应生成SiO2和磷原子,并在硅片表面形成一层磷-硅玻璃,然后磷原子再向硅中进行扩散 。

扩散中氧的作用:

扩散前通氧,可以使扩散时掺杂的浓度梯度更均匀,减少死层;

与硅生成一层氧化层,从固溶度角度出发P更容易溶入二氧化硅而不易溶入Si,这就使得P的吸收比较容易并且均匀性也比较好;

其次氧气作为整个扩散的辅助气体,反应掉腐蚀硅片的PCL5,使得扩散反应更加充分。

具体步骤:

1.首先是硅片表面含磷薄膜层的沉积,然后是在含磷薄膜中的磷在高温条件下往P型硅里的扩散。

2.发射结扩散通常被认为是太阳电池制作的关键的工艺步骤。扩散太浓,会导致短路电流降低(特别是短波长光谱效应很差,当扩散过深时,该效应还会加剧);扩散不足,会导致横向传输电阻过大,同样还会引起金属化时硅材料与丝网印刷电结之间的欧姆接触效果。

3.扩散的第一步通一会氧气,也就是所说的预扩散,在硅片表面长一层很薄的氧化膜.这个氧化膜具有以下作用:①减缓扩散②有效抑制结深③作为一个阻挡面,使磷扩散时经过氧化膜更均匀的扩到硅片表面.

4.第一步进舟,第二步低温通氧和大氮,第三步低温通大氮,氧和小氮,第四步高温通大氮,氧和小氮,第五步高温通大氮,第六步低温通大氮,第七部出舟。

作用分别为

第二步低温通氧和大氮=> 此步骤为预扩散, 主要是可以改善阻值均匀性;

第三步低温通大氮,氧和小氮=> 此步骤为deposition step, 因为低温, 因此表面浓度会较低, 如此可以降低 recombination effect ; 此外, 低温容易达到制程设定温度, 所以也可以让制程时间缩短 ;

第四步高温通大氮,氧和小氮=>此步骤为 drive in step, 高温可以让表面易形成氧覆盖层, 如此drive in 效应会更好, 也可让形成 depth N/P layer, 减少漏电流产生;

第五步高温通大氮=>此步骤为恒温作用,

第六步低温通大氮=>此步骤为冷却作用。

在太阳电池扩散工艺中,扩散层薄层电阻(方块电阻)是反映扩散层质量是否符合设计要求的重要工艺指标之一。

方块电阻:也是标志进入半导体中的杂质总量的一个重要参数。

扩散方块电阻控制在130-150Ω/□之间。同一炉扩散方块电阻不均匀度≤20%,同一硅片扩散方块电阻不均匀度≤10%。

表面无明显因偏磷酸滴落或其他原因引起的污染。

设备:

管式扩散炉:

管式炉主要用于气相扩散,通常使氮气通入装 有液态POCL3 的石英泡内,将 POCL3 携带入反应室,典型的工艺温度为880℃,也可用于固相扩散,这种方式可以在硅片的两面和边缘生成 PN 结;管式炉的反应环境比较干净,无金属污染,也可以在一批次中处理多个硅片。pn结的厚度约为0.3μm,磷的浓度很高,通入的氮气为 3 L/min,半导体磷扩工艺一般为1 L/min。

在扩散过程完成后,一般会在硅片表面形成一层磷硅玻璃 ,需要用 HF 酸腐蚀去除,以免影响后面的工艺进行。

链式扩散:链式扩散是一种重要的产业化生产技术,而且能很好地与快速扩散技术结合。经处理的磷酸通过涂源或超声喷雾的方法均匀地附着在硅片表面,再通过有不同温区的链式扩散炉制得p-n结。最短的扩散时间只需5s,不需要复杂的装卸片装置,而且配备无接触的方块电阻在线检测,易于自动化生产。

RENA官方网站的InDop链式软辊掺杂制结资料,"InDop"系统在扩散工艺之前,在硅片表面涂抹一层薄而均匀的磷酸层。该设备采用软辊涂抹磷酸,采用全自动化工艺,低配置成本并配有温和的硅片传输系统,带来高机械和工艺产出。

优势及特性:

可与RENA的InTex制绒设备完美整合

该工艺可与制绒相匹配

双面制膜,以达到最优的双面磷扩散吸杂

形成易祛除的磷硅玻璃(PSG)层

可在线监控磷酸沉积面的链式质量控制

与管式相比主要优势是方阻均匀性比管式的好,同时安全。

扩散结的深浅对电池的影响:

相同的发射极峰值浓度下,电池效率随结深的增加逐渐下降,超过一定结深后,下降趋势加剧。发射极峰值掺杂浓度越高,这种变化就越明显。这是由于光生载流子在发射极内的寿命较短且离表面近,容易受到表面复合中心的影响而使寿命进一步降低。发射极内掺杂浓度越高,光生载流子寿命越短,复合概率增大,电池电流减小;而发射极结深越深,被发射极吸收的光就越多,这种影响也就越大。这种光生载流子复合的增加还会导致电池开路电压的降低,浓度的适当增加有利于提高pn结区的空间电场而得到较高的开路电压,但掺杂浓度过高反而会使开路电压下降,除非发射极结深很浅,减弱了上述复合会造成的负面影响。而在相同的发射极峰值掺杂浓度下,开路电压随结深的增加而下降则是复合增加和空问电场减弱共同作用的结果。所以,从上面的分析可以看出,结深浅的发射极是得到高电池效率所优选的。

扩散死层:

要求一定的扩散浓度以确保因载流子横向传输所经过的电阻造成的损失较小。由于搀杂浓度会极大地降低少数载流子的寿命,而结太深又会增加少数载流子在扩散到PN结地过程中的复合损失。当横向薄层电阻低于100欧姆时,太阳电池表面会不可避免地存在这个区域,在该区域中由于光被吸收所产生地载流子会因为寿命太短而在扩散到PN结之前就被复合,从而对电池效率没有贡献,该特殊区域被成为“死层”。

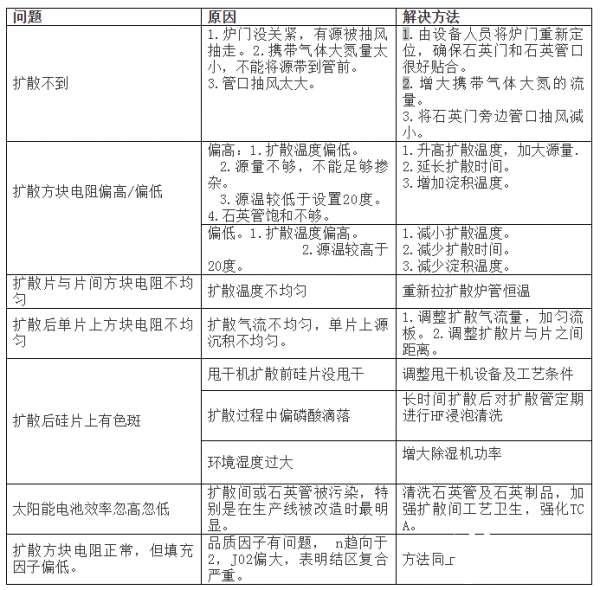

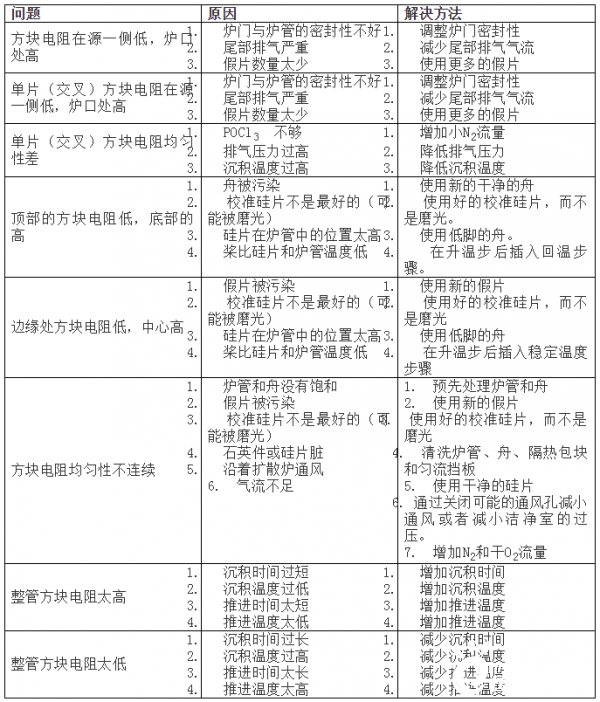

常见问题解决办法:

1.头尾不均匀调下温度.

2.单片不均匀要考虑下气流模式.

3.方块电阻极差大,主要还是温度场的分布。

centrotherm扩散均匀性问题

经过大量试验的验证,片内均匀性不够好的原因主要是以下几项影响的:

1、温度均匀性,不用说,但是影响的程度较小。

2、扩散前氧化。很有道理,但是现在几乎所有的厂家都已经使用这种工艺模式。

3、最重要的一点是大N2,小N2和O2的流量和比例。

经过试验,增加大N2有改善均匀性的效果;小N2与O2的比例很重要,经过我的试验结果,4:1效果最佳,当然要结合打N2的量,总的来讲是 大N2:小N2:O2=60:4:1

solarzoom

扩散每步的作用和影响

扩散程序

第一步进舟

第二步低温通氧和大氮

第三步低温通大氮,氧和小氮

第四步高温通大氮,氧和小氮

第五步高温通大氮

第六步低温通大氮

第七部出舟

效果:单晶18.2;多晶16.7

第二步低温通氧和大氮

=> 此步骤为预扩散, 主要是可以改善阻值均匀性

第三步低温通大氮,氧和小氮

=> 此步骤为deposition step, 因为低温, 因此表面浓度会较低, 如此可以降低 recombination effect ; 此外, 低温容易达到制程设定温度, 所以也可以让制程时间缩短

第四步高温通大氮,氧和小氮- D1 N& N: N& j3 k( ~

=>此步骤为 drive in step, 高温可以让表面易形成氧覆盖层, 如此drive in 效应会更好, 也可让形成 depth N/P layer, 减少漏电流产生

第五步高温通大氮

=>此步骤为恒温作用,

第六步低温通大氮

=>此步骤为冷却作用

我认为是这样的 第二部 通氧和大氮 是为了 第一,驱逐管内空气,使得管内有一定的洁净度,第二,为三氯氧磷的通入首先提供点氧预热。第三步低温通大氮,氧和小氮,低温通源,可以有效降低表面浓度,降低载流子复合,提高饱和电流。如果我没猜错的话 第三部第四步之间就是升温过程中,应该是断源的,升温过程是推结过程,然后第四步高温通大氮,氧和小氮,时间应该是短的,使得形成高表面浓度浅结,可以与电极形成良好的欧姆接触。第五步高温通大氮,目的是第一,管内有很高的磷环境,通大氮驱逐毒气,要不然 对咱们的身体不好,第二,此过程时间如果长,方阻肯定会减小,结深会进一步推进。第六步低温通大氮,降温过程,使得片子在出炉的时候不会因为热差大,而碎片增多。另外,炉管炉口极差偏大是由于靠近炉口处,气流不均匀而导致,可加匀流板,但是匀流板不能离片子太远。很多人曾经问过我外围排风是怎么样影响炉管的?排风和阻值及均匀性是怎么样的一个对应关系啊?这个问题很简单,外围排风不稳定,抽气量就不好控制,而进气量都是相同的,这样的话反应管内没有一个稳定的磷环境,即管内没有一个恒定的压力,所以致使方阻不均匀。第五步时间长短应该影响方阻值,他是怎么样影响的呢??过程是?这个问题是这样的,时间长短肯定会影响方阻,时间长的话结越深,对于高浓度扩散,方阻会显着降低,时间短当然影响不大。"

变温主要是减少晶格缺陷增加P吸杂的作用。

第二步低温通氧和大氮 回温 同时形成氧化层 由于磷的固溶度在二氧化硅中较低 可调高扩散均匀性

第三步低温通大氮,氧和小氮 低温沉积磷源 同时形成低浓度扩散前驱 做到淡结

第四步高温通大氮,氧和小氮 高温扩散形成良好磷吸杂效果 提高电流特性 同时和之前低浓度前驱形成梯度结'

第五步高温通大氮 高温大氮 使磷源再分布 做到淡结 同时梯度有下降

第六步低温通大氮 低温退火 消除减弱高温时的热损伤 减少缺陷 提高效率 同时也避免出炉是过大的热冲击

扩散过程中问题解决方案

返工处理

方块电阻不在规定范围内:1.轻微超出范围要求重新扩散,严重超出要求重新制绒。2.低于范围要求从新制绒。

氧化发蓝:去PSG工序,反面扩散。

色斑等由硅片表面问题引起的玷污:去PSG后从新制绒。

中国能源资讯网

中国能源资讯网